Hervorragende Langlebigkeit und Dauertauglichkeit

Lebensdauer einer polyurethanbasierten wasserdichten Beschichtung: 25–50 Jahre in der Praxis

Polyurethanbasierte wasserdichte Beschichtungen bieten eine 2- bis 4-fache Nutzungsdauer im Vergleich zu traditionellen asphaltdominierten Bahnen. Feldstudien (ABCMI 2023) bestätigen eine Leistungsfähigkeit von 25–50 Jahren bei Industrieböden und unterirdischen Anwendungen, bedingt durch ihre duromere Molekularstruktur, die Umwelteinflüssen widersteht.

Beständigkeit gegen Abnutzung, Risse und mechanische Belastung in Bereichen mit hohem Verkehrsaufkommen

Bei einer Belastungsprüfung im Jahr 2022 hielten Polyurethan-Beschichtungen über 900.000 Lastwechsel auf Parkdecks stand, ohne zu reißen – und übertrafen dabei PVC-Membranen um 63 % hinsichtlich der Biegefestigkeit nach ASTM D751. Mit einer Dehnfähigkeit von über 400 % (ASTM D412) gleicht die Beschichtung Substratbewegungen aus, ohne dass es zu Oberflächenbeschädigungen kommt.

Fallstudie: Langzeitverhalten auf gewerblichen Dächern und Infrastrukturen

Eine 15-jährige Untersuchung von 42 gewerblichen Dächern (RSI Journal 2023) ergab, dass Polyurethan-Systeme eine wasserdichte Integrität von 98,7 % beibehielten, verglichen mit 76,2 % bei modifiziertem Bitumen. Das Terminaldach eines großen Flughafens blieb trotz starkem Fußgängerverkehr und Gerätebelastung über 22 Jahre voll funktionsfähig, ohne dass Reparaturen erforderlich waren.

Lebenszykluskostenersparnis im Vergleich zu herkömmlichen Abdichtungsmaterialien

Obwohl die Anfangskosten 20–30 % höher sind als bei Acrylsystemen, reduziert Polyurethan die Lebenszykluskosten um 55–70 % (FMI 2023). Über zwei Jahrzehnte hinweg entspricht dies einer Einsparung von 18–32 US-Dollar pro Quadratfuß durch vermiedene Neuverkleidungen und Reparaturen von Wasserschäden.

Überlegene Witterungs- und UV-Beständigkeit in allen Klimazonen

Polyurethan-Wasserabdichtungen überzeugen in unterschiedlichsten Klimazonen – von trockenen Wüsten bis zu küstennahen Gebieten –, widerstehen UV-Zerfall und gleichen thermische Ausdehnung und Kontraktion aufgrund ihrer stabilen molekularen Struktur aus.

Leistungsfähigkeit von Polyurethan unter extremen Bedingungen: Wüsten- und Küstenumgebungen

Unter Wüstenbedingungen mit einer UV-Intensität über 1.500 µW/cm² behält Polyurethan nach zehn Jahren 92 % seiner Zugfestigkeit bei. In Küstengebieten widersteht es sowohl UV-Strahlung als auch Salzsprühnebel und weist nach fünf Jahren in Gezeitenzonen 78 % weniger Risse auf als Epoxidbeschichtungen.

Vergleich mit Acryl- und Bitumenbeschichtungen bei UV-Belastungstests

Beschleunigte Witterungstests zeigen die überlegene Haltbarkeit von Polyurethan:

| Eigentum | Polyurethan | Acryl | Bituminös |

|---|---|---|---|

| UV-Beständigkeitsindex | 98 | 72 | 65 |

| Rissbildung | Keine | - Einigermaßen | Stark |

| Glanzhaltigkeit | 85% | 40% | 30% |

Diese Ergebnisse stimmen mit Langzeit-Leistungsdaten aus Infrastrukturprojekten in äquatorialen Regionen überein.

Verlängerung der Lebensdauer durch schützende Deckschichten und UV-Stabilisatoren

Aliphatische Polyurethan-Deckschichten mit gehinderten Amin-Lichtstabilisatoren (HALS) verlängern die Nutzungsdauer in sonnenreichen Regionen um 15–20 Jahre. Eine erneute Aufbringung alle 8–10 Jahre erhält nach 12-jährigen Studien an industriellen Dachsystemen eine Wasserdichtigkeit von über 95 % aufrecht.

Elastizität und Rissüberbrückung für dynamische Strukturen

Hohe Elastizität verhindert Versagen bei Untergrundbewegungen

Polyurethan-Beschichtungen können sich bis zu 900 % dehnen, ohne zu reißen (ASTM D412), wodurch sie ideal für Bauwerke sind, die thermischen Schwankungen oder Setzvorgängen im Fundament unterliegen – Bedingungen, unter denen starre Materialien typischerweise innerhalb von 2–5 Jahren versagen.

Effektive Rissüberbrückung in Beton und Ausdehnungsfugen

Die Polymermatrix ermöglicht es Polyurethan, Risse in Beton mit einer Breite von bis zu 3 mm zu überbrücken, und übertrifft Acryle um 300 % bei der ASTM C1305-Rissüberbrückungsprüfung. Es bildet kontinuierliche Membranen über Dehnungsfugen und hält 15–20 jährlichen Bewegungszyklen stand, ohne die Wasserdichtigkeit zu beeinträchtigen.

Fallstudie: Polyurethan auf Brückendecken und in erdbebengefährdeten Zonen

Untersuchungen bestätigen, dass Polyurethan-Beschichtungen auch unter simulierter Erdbebenbelastung der Stärke 7,0 die Wasserdichtheit bewahren. Verkehrsbehörden berichten von einer Nutzungsdauer von 15 Jahren auf beweglichen Brückendecken ohne Risse oder Haftungsverlust – deutlich länger als der zweijährige Reparaturzyklus bituminöser Systeme.

Starke Haftung und Vielseitigkeit auf verschiedenen Untergründen

Polyurethan verbindet effektiv verschiedene Baustoffe und überwindet damit Haftungsprobleme, die bei herkömmlichen Dichtstoffen häufig auftreten. Seine anpassungsfähige Chemie erzeugt dauerhafte, wasserdichte Dichtungen auf porösem Beton, verzinktem Stahl und anderen Untergründen.

Haftleistung auf Beton-, Metall- und Holzoberflächen

Polyurethan erreicht eine Zughaftfestigkeit von über 500 psi auf Beton – dreimal stärker als acrylbasierte Alternativen. Auf Metall widersteht es einer Fugenweitung von 15 %, ohne sich abzulösen, während Holzanwendungen nach 12 Monaten Außenbewitterung keinerlei Feuchtigkeitsaufnahme zeigen.

Reale Anwendungen in industriellen, Wohn- und gewerblichen Projekten

Eine Analyse aus dem Jahr 2023 anhand von 2.000 Installationen ergab, dass Polyurethan verwendet wurde bei:

- 92 % der Industrieböden mit Mischmaterialien

- 88 % der Fundamente bei Wohnbauten in Küstennähe

- 79 % der grünen Dächer in Gewerbebau

Dank seiner breiten Verträglichkeit vereinfacht es Projekte, die Elemente aus Beton, Stahl und imprägniertem Holz umfassen.

Best Practices zur Oberflächenvorbereitung für optimale Haftung

Die Optimierung der Oberflächenenergie erhöht die Bindungsfestigkeit um 60 %. Wichtige Vorbereitungsschritte sind:

- Beton : Mechanische Rillung bis zum ICRI-CSP-3-Profil

- Metall : Entfettung gemäß SSPC-SP1-Standards

-

Holz : Feuchtigkeitsgehalt unter 12 % (ASTM D4442)

Eine ordnungsgemäße Vorbehandlung ermöglicht es Polyurethan, in 83 % der direkten Feldvergleiche überlegene Ergebnisse gegenüber konkurrierenden Beschichtungen zu erzielen.

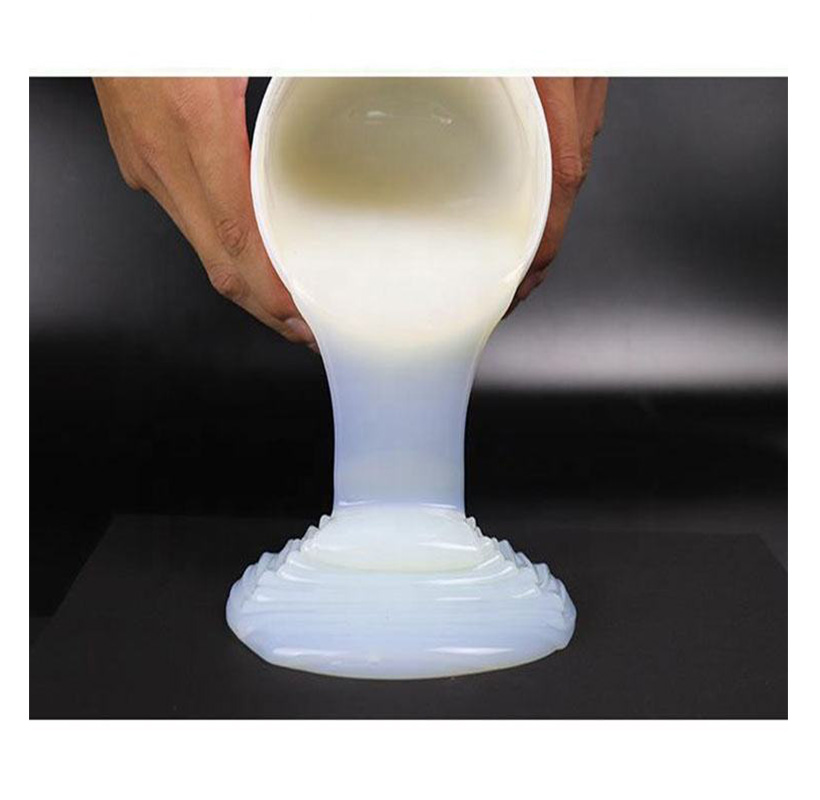

Nahtlose Applikation und hochleistungsfähige Abdichtung

Die nahtlose Membranbildung eliminiert Schwachstellen an Fugen

Polyurethan härtet zu einer monolithischen, nahtlosen Membran aus – wodurch Fugen vermieden werden, an denen 93 % der klassischen Abdichtungsdefekte auftreten (Construction Specifier 2024). Im Gegensatz zu Bahnenmembranen, die Überlappungen erfordern, passt sich flüssig appliziertes Polyurethan komplexen Geometrien an und versiegelt sich selbst um Durchdringungen herum.

Effektivität der Abdichtung in unter Wasser stehenden und feuchten Bereichen (Keller, Fundamente)

Nach 10.000 Stunden Salzwassereintauchung behält Polyurethan 99,8 % seiner Wasserdichtigkeit bei – entscheidend für Keller und Abwasseranlagen. Aufgrund seiner geschlossenzelligen Struktur widersteht es hydrostatischem Druck bis zu 14 psi und übertrifft zementöse Beschichtungen in unter Wasser stehenden Bedingungen um 300 %.

Fallstudie: Polyurethan bei Fundamentprojekten mit hohem Grundwasserspiegel

Bei einem Krankenhaus an der Küste, wo der Grundwasserspiegel 1,2 Meter über der Fundamentsohle lag, verhinderte Polyurethan über einen Zeitraum von acht Jahren bei Gezeitenbelastung jeglichen Feuchtigkeitseintritt. Dadurch wurden im Vergleich zu asphaltemodifizierten Systemen voraussichtliche Reparaturkosten in Höhe von 180.000 USD vermieden.

Kompatibilität mit Spritzapplikation und Robotersystemen für Effizienz

Moderne flüssig applizierte Systeme ermöglichen mit robotergestützten Sprühsystemen eine Abdeckung von 500 m² pro Tag, wodurch sich die Arbeitskosten im Vergleich zu manuellen Methoden um 40 % reduzieren. Aufgrund einer Aushärtungszeit von 15 Minuten kann noch am selben Tag zugeschüttet werden – was den Zeitplan bei beschleunigten Infrastrukturprojekten erheblich beschleunigt.

Frequently Asked Questions (FAQ)

Wie lange ist die Lebensdauer von Polyurethan-Wasserschutzbeschichtungen?

Polyurethan-Wasserschutzbeschichtungen halten typischerweise zwischen 25 und 50 Jahre, abhängig von der Anwendung und Umgebung, und bieten eine höhere Haltbarkeit als traditionelle asphaltdominierte Membranen.

Wie verhält sich Polyurethan unter extremen Witterungsbedingungen?

Polyurethanbeschichtungen widerstehen UV-Zerfall und Salzsprühnebel und behalten eine hervorragende Zugfestigkeit sowie weniger Risse, insbesondere in Wüsten- und Küstenregionen.

Warum gilt Polyurethan als kosteneffiziente Abdichtungslösung?

Trotz höherer Anfangskosten senken Polyurethan-Beschichtungen die Lebenszykluskosten, da sie den Bedarf an Nachbeschichtungen erheblich verringern und langfristig Wasserschäden verhindern.

Wie schneidet Polyurethan im Vergleich zu anderen Beschichtungen hinsichtlich der UV-Beständigkeit ab?

Polyurethan weist im Vergleich zu Acryl- und Bitumenbeschichtungen eine überlegene UV-Beständigkeit auf, behält seinen Glanz und verhindert die Bildung von Rissen auch bei längerer Belastung.

Können Polyurethan-Beschichtungen Risse effektiv überbrücken?

Ja, dank der hohen Elastizität von Polyurethan können beträchtliche Risse in Bauwerken überbrückt werden, wodurch auch unter dynamischen Bedingungen eine langfristige Abdichtung gewährleistet ist.

Inhaltsverzeichnis

-

Hervorragende Langlebigkeit und Dauertauglichkeit

- Lebensdauer einer polyurethanbasierten wasserdichten Beschichtung: 25–50 Jahre in der Praxis

- Beständigkeit gegen Abnutzung, Risse und mechanische Belastung in Bereichen mit hohem Verkehrsaufkommen

- Fallstudie: Langzeitverhalten auf gewerblichen Dächern und Infrastrukturen

- Lebenszykluskostenersparnis im Vergleich zu herkömmlichen Abdichtungsmaterialien

- Überlegene Witterungs- und UV-Beständigkeit in allen Klimazonen

- Elastizität und Rissüberbrückung für dynamische Strukturen

- Starke Haftung und Vielseitigkeit auf verschiedenen Untergründen

-

Nahtlose Applikation und hochleistungsfähige Abdichtung

- Die nahtlose Membranbildung eliminiert Schwachstellen an Fugen

- Effektivität der Abdichtung in unter Wasser stehenden und feuchten Bereichen (Keller, Fundamente)

- Fallstudie: Polyurethan bei Fundamentprojekten mit hohem Grundwasserspiegel

- Kompatibilität mit Spritzapplikation und Robotersystemen für Effizienz

-

Frequently Asked Questions (FAQ)

- Wie lange ist die Lebensdauer von Polyurethan-Wasserschutzbeschichtungen?

- Wie verhält sich Polyurethan unter extremen Witterungsbedingungen?

- Warum gilt Polyurethan als kosteneffiziente Abdichtungslösung?

- Wie schneidet Polyurethan im Vergleich zu anderen Beschichtungen hinsichtlich der UV-Beständigkeit ab?

- Können Polyurethan-Beschichtungen Risse effektiv überbrücken?