Durabilidad excepcional y rendimiento a largo plazo

Vida útil del recubrimiento impermeabilizante de poliuretano: de 25 a 50 años en aplicaciones reales

Los recubrimientos impermeabilizantes de poliuretano ofrecen de 2 a 4 veces más vida útil que las membranas tradicionales basadas en asfalto. Estudios de campo (ABCMI 2023) confirman un rendimiento de entre 25 y 50 años en pisos industriales y aplicaciones bajo rasante, gracias a su estructura molecular termoestable que resiste la degradación ambiental.

Resistencia al desgaste, a las grietas y al estrés mecánico en entornos de alto tráfico

En pruebas de esfuerzo realizadas en 2022, los recubrimientos de poliuretano soportaron más de 900.000 ciclos de carga en estacionamientos sin fisurarse, superando en un 63 % a las membranas de PVC en resistencia flexural según la norma ASTM D751. Con una capacidad de elongación superior al 400 % (ASTM D412), el recubrimiento permite el movimiento del sustrato sin fallas superficiales.

Estudio de caso: Rendimiento a largo plazo en cubiertas comerciales e infraestructura

Una evaluación de 15 años realizada en 42 cubiertas comerciales (RSI Journal 2023) reveló que los sistemas de poliuretano mantuvieron una integridad estanca del 98,7 %, frente al 76,2 % de los materiales asfálticos modificados. La cubierta de una terminal de aeropuerto importante permaneció completamente funcional durante 22 años a pesar del intenso tráfico peatonal y cargas de equipos, sin necesidad de reparaciones.

Ahorros en costos de ciclo de vida en comparación con materiales tradicionales de impermeabilización

Aunque los costos iniciales son un 20-30% más altos que los sistemas acrílicos, el poliuretano reduce los gastos durante toda la vida útil en un 55-70% (FMI 2023). A lo largo de dos décadas, esto se traduce en un ahorro de 18 a 32 dólares por pie cuadrado gracias a la eliminación de reaplicaciones y reparaciones por daños por agua.

Resistencia superior a condiciones climáticas y UV en diferentes climas

El recubrimiento impermeable de poliuretano destaca en climas diversos, desde desiertos áridos hasta zonas costeras, resistiendo la degradación por UV mientras acomoda la expansión y contracción térmica gracias a su estructura molecular estable.

Rendimiento del poliuretano en condiciones extremas: entornos desérticos y costeros

En condiciones desérticas con intensidad UV superior a 1.500 µW/cm², el poliuretano conserva el 92% de su resistencia a la tracción tras diez años. En zonas costeras, resiste tanto la exposición a la luz UV como la niebla salina, presentando un 78% menos de grietas que los recubrimientos epoxi tras cinco años en ambientes intermareales.

Comparación con recubrimientos acrílicos y bituminosos en pruebas de exposición a la luz UV

Las pruebas de envejecimiento acelerado revelan la durabilidad superior del poliuretano:

| Propiedad | Poliuretano | Acrílico | Bituminoso |

|---|---|---|---|

| Índice de resistencia UV | 98 | 72 | 65 |

| Formación de grietas | Ninguno | Moderado | Severo |

| Retención de brillo | 85% | 40% | 30% |

Estos resultados coinciden con los datos de rendimiento a largo plazo de proyectos de infraestructura en regiones ecuatoriales.

Mejora de la longevidad con recubrimientos protectores y estabilizantes UV

Los recubrimientos de poliuretano alifático con estabilizantes de luz tipo aminas impedidas (HALS) prolongan la vida útil entre 15 y 20 años en regiones de alta exposición solar. La reaplicación cada 8 a 10 años mantiene más del 95 % de la eficacia impermeabilizante, según estudios de 12 años en sistemas de cubiertas industriales.

Elasticidad y puenteo de grietas para estructuras dinámicas

La alta elasticidad evita fallos bajo movimientos del sustrato

Los recubrimientos de poliuretano pueden elongarse hasta un 900 % sin romperse (ASTM D412), lo que los hace ideales para estructuras sometidas a ciclos térmicos o asentamientos de cimentación, condiciones en las que los materiales rígidos normalmente fallan en 2 a 5 años.

Puenteo efectivo de grietas en hormigón y juntas de dilatación

La matriz polimérica permite que el poliuretano supere grietas de hasta 3 mm de ancho en hormigón, superando en un 300 % a los acrílicos en la prueba ASTM C1305 de puenteo de grietas. Forma membranas continuas a través de juntas de dilatación, soportando entre 15 y 20 ciclos anuales de movimiento sin comprometer la impermeabilización.

Estudio de caso: Poliuretano en tableros de puentes y zonas propensas a terremotos

La investigación confirma que los recubrimientos de poliuretano mantienen la integridad impermeable bajo simulaciones de actividad sísmica de magnitud 7,0. Las autoridades de transporte informan vidas útiles de 15 años en tableros de puentes móviles sin desgarros ni pérdida de adherencia, superando ampliamente el ciclo de reparación bienal de los sistemas bituminosos.

Fuerte adhesión y versatilidad sobre múltiples sustratos

El poliuretano se adhiere eficazmente a diversos materiales de construcción, superando los problemas comunes de adherencia asociados con selladores tradicionales. Su química adaptable crea sellos duraderos e impermeables sobre hormigón poroso, acero galvanizado y otros sustratos.

Rendimiento de adherencia sobre superficies de hormigón, metal y madera

El poliuretano alcanza una adhesión a la tracción superior a 500 psi en hormigón, tres veces más fuerte que las alternativas acrílicas. En metal, soporta una expansión del 15 % de la junta sin deslaminación, mientras que en aplicaciones sobre madera no se observa intrusión de humedad tras 12 meses de exposición exterior.

Aplicaciones reales en proyectos industriales, residenciales y comerciales

Un análisis de 2023 realizado sobre 2.000 instalaciones reveló que el poliuretano fue especificado en:

- 92 % de los suelos industriales de materiales mixtos

- 88 % de las cimentaciones residenciales costeras

- 79 % de las cubiertas verdes comerciales

Su amplia compatibilidad simplifica los proyectos que incluyen elementos de hormigón, acero y madera tratada.

Mejores prácticas de preparación de superficies para una adhesión óptima

La optimización de la energía superficial aumenta la resistencia de la unión en un 60 %. Los pasos clave de preparación incluyen:

- Concreto : Escarificado mecánico hasta el perfil ICRI CSP 3

- Metal : Limpieza con disolvente según los estándares SSPC-SP1

-

Madera : Contenido de humedad inferior al 12 % (ASTM D4442)

Una preparación adecuada permite que el poliuretano supere a los recubrimientos competidores en el 83 % de las pruebas comparativas en campo.

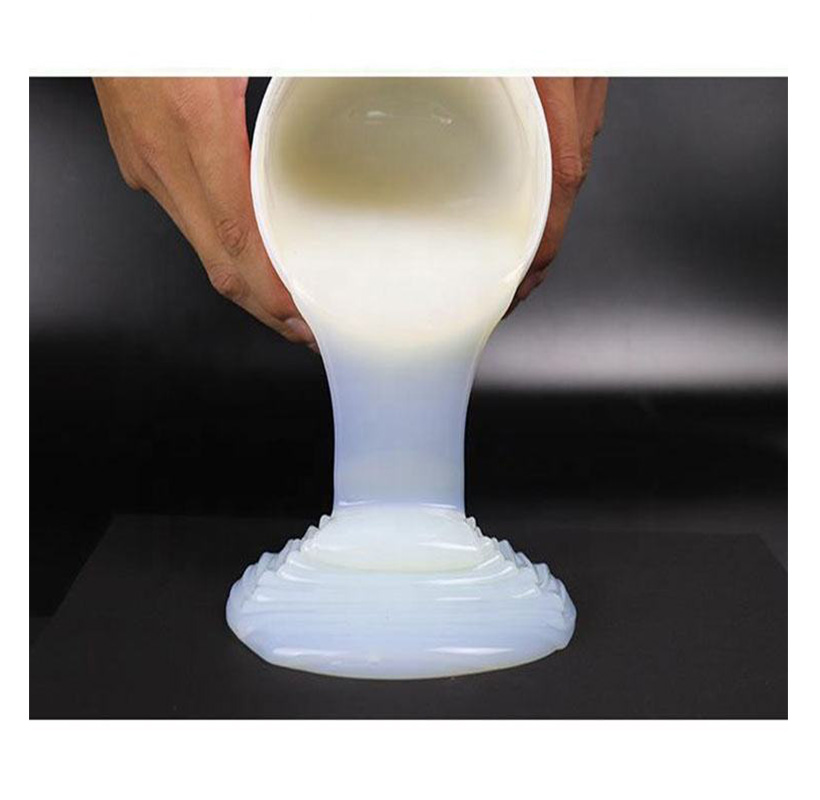

Aplicación continua y impermeabilización de alto rendimiento

La formación de una membrana continua elimina los puntos débiles en las uniones

El poliuretano se cura formando una membrana monolítica y continua, eliminando las juntas donde ocurren el 93 % de los fallos en impermeabilizaciones tradicionales (Construction Specifier 2024). A diferencia de las membranas en láminas, que requieren traslapes, el poliuretano aplicado en estado líquido se adapta a geometrías complejas y se sella automáticamente alrededor de las penetraciones.

Eficacia de la impermeabilización en áreas sumergidas y de alta humedad (sótanos, cimientos)

Después de 10.000 horas de inmersión en agua salada, el poliuretano mantiene un 99,8 % de resistencia al agua, un aspecto crítico para sótanos y plantas de tratamiento de aguas residuales. Su estructura de celdas cerradas soporta presión hidrostática hasta 14 psi, superando en un 300 % a los recubrimientos cementicios en condiciones sumergidas.

Estudio de caso: Poliuretano en proyectos de fundación de fondos de alta profundidad

En un hospital costero con niveles de agua subterránea de 1,2 metros sobre la altura del pie, el poliuretano evitó toda la intrusión de humedad durante ocho años de presión de marea. Esto eliminó $180,000 en costos de reparación anticipados en comparación con los sistemas modificados con asfalto.

Compatibilidad con la aplicación de rociadores y sistemas robóticos para la eficiencia

Los sistemas modernos de aplicación de fluidos permiten cubrir 500 m2 por día utilizando rociadores robóticos, reduciendo los costos laborales en un 40% en comparación con los métodos manuales. Con un tiempo de curación de 15 minutos, el relleno de la caja puede proceder el mismo día, acelerando los plazos en los proyectos de infraestructura de vía rápida.

Preguntas Frecuentes (FAQ)

¿Cuál es la duración de los recubrimientos impermeables de poliuretano?

Los recubrimientos impermeables de poliuretano duran típicamente entre 25 y 50 años, dependiendo de la aplicación y el medio ambiente, ofreciendo una mayor durabilidad que las membranas tradicionales a base de asfalto.

¿Cómo funciona el poliuretano en condiciones climáticas extremas?

Los recubrimientos de poliuretano resisten la degradación por rayos UV y la niebla salina, manteniendo una resistencia a la tracción superior y menos grietas, especialmente en entornos desérticos y costeros.

¿Por qué se considera que el poliuretano es una opción rentable para impermeabilización?

A pesar de los costos iniciales más altos, el poliuretano reduce los gastos durante el ciclo de vida al minimizar considerablemente la necesidad de reaplicaciones y mitigar los daños por agua con el tiempo.

¿Cómo se compara el poliuretano con otros recubrimientos en términos de resistencia a los rayos UV?

El poliuretano demuestra una resistencia UV superior en comparación con los recubrimientos acrílicos y bituminosos, conservando el brillo y evitando la formación de grietas incluso tras exposición prolongada.

¿Pueden los recubrimientos de poliuretano cubrir grietas eficazmente?

Sí, la alta elasticidad del poliuretano le permite cubrir grietas significativas en las estructuras, proporcionando una impermeabilización duradera incluso bajo condiciones dinámicas.

Tabla de Contenido

-

Durabilidad excepcional y rendimiento a largo plazo

- Vida útil del recubrimiento impermeabilizante de poliuretano: de 25 a 50 años en aplicaciones reales

- Resistencia al desgaste, a las grietas y al estrés mecánico en entornos de alto tráfico

- Estudio de caso: Rendimiento a largo plazo en cubiertas comerciales e infraestructura

- Ahorros en costos de ciclo de vida en comparación con materiales tradicionales de impermeabilización

- Resistencia superior a condiciones climáticas y UV en diferentes climas

- Elasticidad y puenteo de grietas para estructuras dinámicas

- Fuerte adhesión y versatilidad sobre múltiples sustratos

-

Aplicación continua y impermeabilización de alto rendimiento

- La formación de una membrana continua elimina los puntos débiles en las uniones

- Eficacia de la impermeabilización en áreas sumergidas y de alta humedad (sótanos, cimientos)

- Estudio de caso: Poliuretano en proyectos de fundación de fondos de alta profundidad

- Compatibilidad con la aplicación de rociadores y sistemas robóticos para la eficiencia

-

Preguntas Frecuentes (FAQ)

- ¿Cuál es la duración de los recubrimientos impermeables de poliuretano?

- ¿Cómo funciona el poliuretano en condiciones climáticas extremas?

- ¿Por qué se considera que el poliuretano es una opción rentable para impermeabilización?

- ¿Cómo se compara el poliuretano con otros recubrimientos en términos de resistencia a los rayos UV?

- ¿Pueden los recubrimientos de poliuretano cubrir grietas eficazmente?