Durabilité exceptionnelle et performance à long terme

Durée de vie du revêtement imperméabilisant en polyuréthane : 25 à 50 ans dans des applications réelles

Les revêtements imperméabilisants en polyuréthane offrent une durée de vie 2 à 4 fois supérieure à celle des membranes traditionnelles à base de bitume. Des études sur site (ABCMI 2023) confirment une performance comprise entre 25 et 50 ans dans les sols industriels et les applications enterrées, grâce à leur structure moléculaire thermodurcissable qui résiste à la dégradation environnementale.

Résistance à l'usure, aux fissures et aux contraintes mécaniques dans les environnements à fort trafic

Lors de tests de contrainte en 2022, les revêtements en polyuréthane ont résisté à plus de 900 000 cycles de charge sur des parkings sans fissuration, surpassant les membranes en PVC de 63 % en résistance à la flexion selon la norme ASTM D751. Avec une capacité d'élongation dépassant 400 % (ASTM D412), ce revêtement supporte les mouvements du support sans altération de surface.

Étude de cas : performance à long terme sur les toits commerciaux et les infrastructures

Une évaluation sur 15 ans portant sur 42 toits commerciaux (RSI Journal 2023) a révélé que les systèmes en polyuréthane maintenaient une étanchéité intacte à 98,7 %, contre 76,2 % pour les bitumes modifiés. Le toit d'un terminal d'un grand aéroport est resté pleinement fonctionnel pendant 22 ans malgré un trafic piétonnier intense et des charges d'équipement, sans nécessiter de réparations.

Économies de coût sur le cycle de vie par rapport aux matériaux d'étanchéité traditionnels

Bien que les coûts initiaux soient de 20 à 30 % plus élevés que ceux des systèmes acryliques, le polyuréthane réduit les frais sur l'ensemble du cycle de vie de 55 à 70 % (FMI 2023). Sur une période de deux décennies, cela se traduit par des économies de 18 à 32 $ par pied carré grâce à l'éviction des remises en peinture et des réparations liées aux dégâts d'eau.

Résistance supérieure aux intempéries et aux rayons UV dans tous les climats

Le revêtement imperméable en polyuréthane excelle dans des climats variés – des déserts arides aux zones côtières – en résistant à la dégradation par les UV tout en accommodant les dilatations et contractions thermiques grâce à sa structure moléculaire stable.

Performance du polyuréthane dans des conditions extrêmes : environnements désertiques et côtiers

Dans les conditions désertiques avec une intensité UV supérieure à 1 500 µW/cm², le polyuréthane conserve 92 % de sa résistance à la traction après dix ans. Dans les zones côtières, il résiste à la fois à l'exposition aux UV et aux projections de sel, présentant 78 % de fissures en moins que les revêtements époxy après cinq ans en milieu maritim.

Comparaison avec les revêtements acryliques et bitumineux lors de tests d'exposition aux UV

Les essais accélérés de vieillissement montrent la durabilité supérieure du polyuréthane :

| Propriété | Polyuréthane | Plexiglas | Bitumineux |

|---|---|---|---|

| Indice de résistance aux UV | 98 | 72 | 65 |

| Formation de fissures | Aucun | Modéré | Sévère |

| Rétention du brillant | 85% | 40% | 30% |

Ces résultats sont conformes aux données de performance à long terme provenant de projets d'infrastructure équatoriale.

Amélioration de la longévité grâce à des couches de finition protectrices et à des stabilisants anti-UV

Les couches de finition en polyuréthane aliphatique contenant des stabilisants lumineux à amines empêchées (HALS) prolongent la durée de service de 15 à 20 ans dans les régions fortement ensoleillées. Une réapplication tous les 8 à 10 ans maintient un taux d'étanchéité supérieur à 95 %, comme le montrent des études sur 12 ans portant sur des systèmes de toiture industrielle.

Élasticité et recouvrement des fissures pour structures dynamiques

Une haute élasticité empêche la défaillance en cas de mouvement du support

Les revêtements en polyuréthane peuvent s'allonger jusqu'à 900 % sans se déchirer (ASTM D412), ce qui les rend idéaux pour les structures soumises à des cycles thermiques ou à des tassements de fondation – des conditions dans lesquelles les matériaux rigides échouent généralement en 2 à 5 ans.

Recouvrement efficace des fissures dans le béton et les joints de dilatation

La matrice polymère permet au polyuréthane de recouvrir des fissures d'une largeur allant jusqu'à 3 mm dans le béton, dépassant les performances des acryliques de 300 % lors d'essais de pontage de fissures selon la norme ASTM C1305. Il forme des membranes continues à travers les joints de dilatation, résistant à 15 à 20 cycles annuels de mouvement sans compromettre l'étanchéité.

Étude de cas : Polyuréthane sur les tabliers de ponts et zones sujettes aux séismes

Des recherches confirment que les revêtements en polyuréthane conservent leur étanchéité sous une activité sismique simulée de magnitude 7,0. Les autorités de transport signalent une durée de service de 15 ans sur les tabliers de ponts mobiles sans déchirure ni perte d'adhérence, dépassant largement le cycle de réparation bisannuel des systèmes bitumineux.

Adhérence forte et polyvalence sur plusieurs supports

Le polyuréthane adhère efficacement sur divers matériaux de construction, surmontant ainsi les difficultés d'adhérence fréquentes avec les scellants traditionnels. Sa chimie adaptable crée des joints durables et étanches sur du béton poreux, de l'acier galvanisé et d'autres substrats.

Performance d'adhérence sur surfaces en béton, métal et bois

Le polyuréthane a une adhérence à la traction de plus de 500 psi sur le béton, trois fois plus forte que les alternatives acryliques. Sur le métal, il résiste à 15% d'expansion articulaire sans délamination, tandis que les applications en bois montrent une intrusion d'humidité nulle après 12 mois d'exposition à l'extérieur.

Applications réelles dans les projets industriels, résidentiels et commerciaux

Une analyse de 2023 de 2 000 installations a révélé que le polyuréthane spécifié dans:

- 92% des sols industriels à matériaux mixtes

- 88% des fondations résidentielles côtières

- 79% des toits verts commerciaux

Sa large compatibilité simplifie les projets impliquant du béton, de l'acier et des éléments de bois traités.

Préparation de surface Meilleures pratiques pour une adhérence optimale

L'optimisation de l'énergie de surface augmente la force de liaison de 60%. Les étapes de préparation principales comprennent:

- Béton : Scarification mécanique au profil ICRI CSP 3

- Métal : Nettoyage par solvant selon les normes SSPC-SP1

-

Bois : teneur en humidité inférieure à 12% (ASTM D4442)

Une préparation adéquate permet au polyuréthane de surpasser les revêtements concurrents dans 83% des essais sur le terrain.

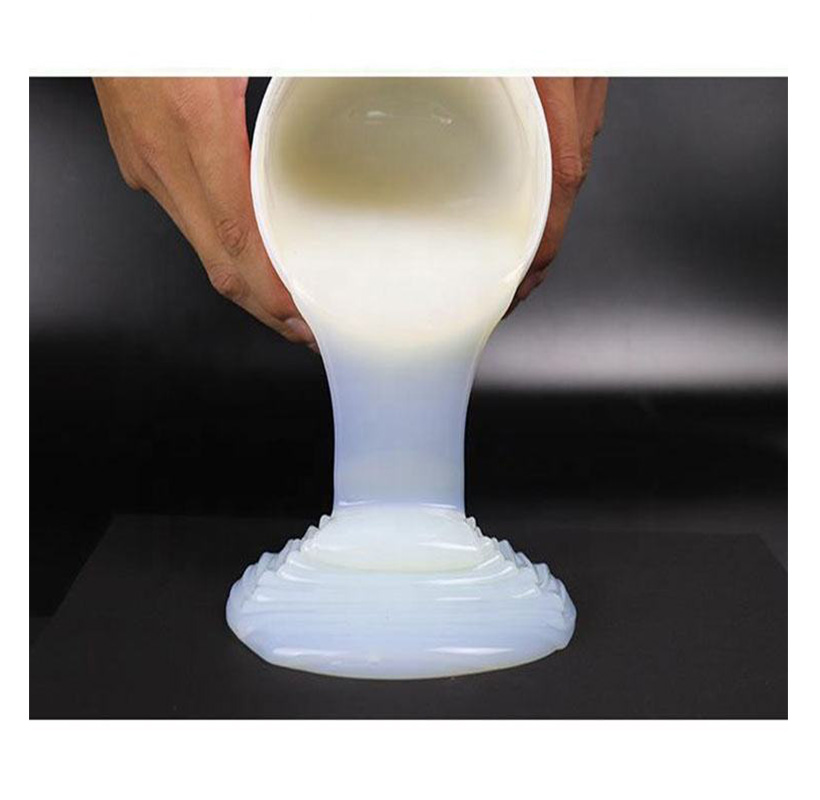

Application sans couture et étanchéité à haute performance

La formation de membranes sans couture élimine les points faibles des articulations.

Le polyuréthane se durcit en une membrane monolithique sans soudure éliminant les joints où se produisent 93% des défaillances d'étanchéité traditionnelles (Construction Specifier 2024). Contrairement aux membranes de tôle nécessitant des chevauchements, le polyuréthane appliqué sur le fluide est conforme à des géométries complexes et à des auto-sérages autour des pénétrations.

Efficacité de l'imperméabilisation dans les zones submergées et à forte humidité (sous-sols, fondations)

Après 10 000 heures d'immersion dans l'eau salée, le polyuréthane conserve une résistance à l'eau de 99,8% - ce qui est essentiel pour les sous-sols et les installations d'égout. Sa structure en cellule fermée résiste à une pression hydrostatique allant jusqu'à 14 psi, dépassant les revêtements cimentés de 300% dans des conditions submergées.

Étude de cas : Le polyuréthane dans les projets de fondations en présence de nappe phréatique élevée

Dans un hôpital côtier où le niveau de la nappe phréatique se situait à 1,2 mètre au-dessus de la cote des semelles, le polyuréthane a empêché toute infiltration d'humidité pendant huit ans malgré la pression des marées. Cela a permis d'éviter 180 000 $ de coûts de réparation prévus par rapport aux systèmes modifiés à l'asphalte.

Compatibilité avec l'application par pulvérisation et les systèmes robotisés pour une meilleure efficacité

Les systèmes modernes appliqués en phase liquide permettent de couvrir jusqu'à 500 m² par jour à l'aide de pulvérisateurs robotisés, réduisant ainsi les coûts de main-d'œuvre de 40 % par rapport aux méthodes manuelles. Avec un temps de cure de 15 minutes, le remblayage peut commencer le même jour, accélérant les délais dans les projets d'infrastructure accélérés.

Frequently Asked Questions (FAQ)

Quelle est la durée de vie des revêtements imperméabilisants en polyuréthane ?

Les revêtements imperméabilisants en polyuréthane ont généralement une durée de vie comprise entre 25 et 50 ans, selon l'application et l'environnement, offrant une durabilité supérieure à celle des membranes traditionnelles à base d'asphalte.

Comment le polyuréthane se comporte-t-il dans des conditions météorologiques extrêmes ?

Les revêtements en polyuréthane résistent à la dégradation par les UV et aux brouillards salins, conservant une résistance à la traction supérieure et présentant moins de fissures, notamment dans les environnements désertiques et côtiers.

Pourquoi le polyuréthane est-il considéré comme une option d'étanchéité économique ?

Malgré un coût initial plus élevé, le polyuréthane réduit les frais liés au cycle de vie en diminuant sensiblement le besoin de remise en peinture et en atténuant les dommages causés par l'eau au fil du temps.

Comment le polyuréthane se compare-t-il aux autres revêtements en termes de résistance aux UV ?

Le polyuréthane présente une résistance aux UV supérieure à celle des revêtements acryliques et bitumineux, en conservant son brillant et en empêchant la formation de fissures même après une exposition prolongée.

Les revêtements en polyuréthane peuvent-ils efficacement recouvrir les fissures ?

Oui, l'élasticité élevée du polyuréthane lui permet de recouvrir des fissures importantes dans les structures, assurant une étanchéité durable même dans des conditions dynamiques.

Table des Matières

-

Durabilité exceptionnelle et performance à long terme

- Durée de vie du revêtement imperméabilisant en polyuréthane : 25 à 50 ans dans des applications réelles

- Résistance à l'usure, aux fissures et aux contraintes mécaniques dans les environnements à fort trafic

- Étude de cas : performance à long terme sur les toits commerciaux et les infrastructures

- Économies de coût sur le cycle de vie par rapport aux matériaux d'étanchéité traditionnels

- Résistance supérieure aux intempéries et aux rayons UV dans tous les climats

- Élasticité et recouvrement des fissures pour structures dynamiques

- Adhérence forte et polyvalence sur plusieurs supports

-

Application sans couture et étanchéité à haute performance

- La formation de membranes sans couture élimine les points faibles des articulations.

- Efficacité de l'imperméabilisation dans les zones submergées et à forte humidité (sous-sols, fondations)

- Étude de cas : Le polyuréthane dans les projets de fondations en présence de nappe phréatique élevée

- Compatibilité avec l'application par pulvérisation et les systèmes robotisés pour une meilleure efficacité

-

Frequently Asked Questions (FAQ)

- Quelle est la durée de vie des revêtements imperméabilisants en polyuréthane ?

- Comment le polyuréthane se comporte-t-il dans des conditions météorologiques extrêmes ?

- Pourquoi le polyuréthane est-il considéré comme une option d'étanchéité économique ?

- Comment le polyuréthane se compare-t-il aux autres revêtements en termes de résistance aux UV ?

- Les revêtements en polyuréthane peuvent-ils efficacement recouvrir les fissures ?