¿Qué es una Membrana Impermeable para Curso de Protección contra la Humedad y Cómo Funciona?

Definición y Función Principal de una Membrana Impermeable para Curso de Protección contra la Humedad

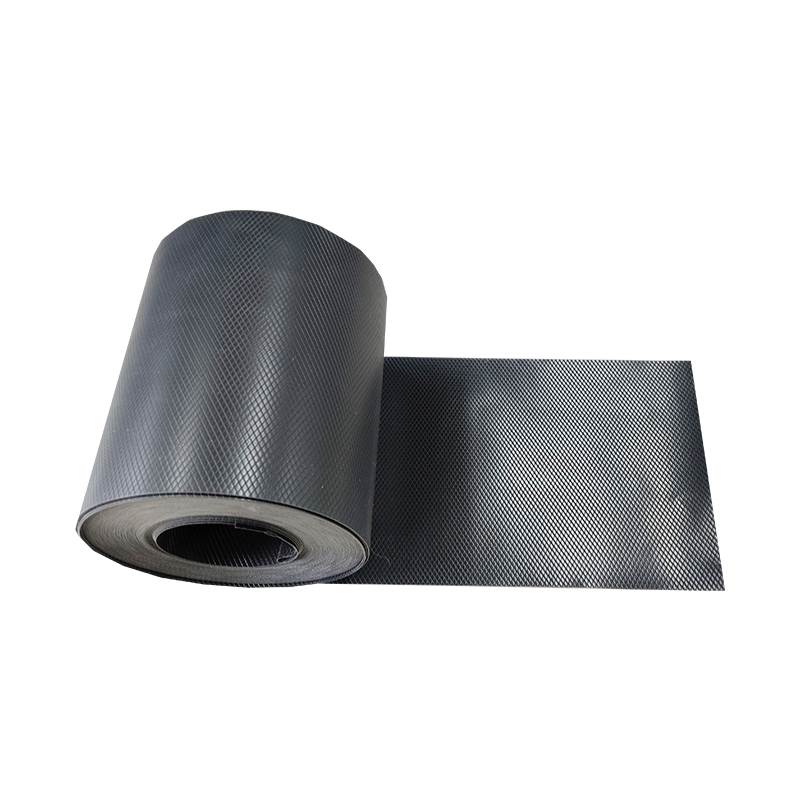

Las membranas de barrera contra la humedad actúan como barreras dentro de los edificios para impedir que la humedad ascienda o se desplace a través de las superficies. Básicamente, evitan que el agua subterránea, el agua de lluvia y la humedad ambiental penetren en muros, suelos y zonas de cimentación, donde podrían causar problemas estructurales y afectar también a la calidad del aire interior. Lo que hace eficaces a estas membranas es su capacidad para resistir la presión del agua que actúa sobre ellas, permitiendo al mismo tiempo pequeños movimientos en la estructura del edificio provocados por factores como fluctuaciones de temperatura o el asentamiento progresivo del terreno.

El papel de la acción capilar en la humedad ascendente y cómo las membranas la bloquean

Cuando el agua subterránea asciende a través de ladrillos o muros de hormigón, provoca humedad ascendente. Esto ocurre debido a un fenómeno llamado acción capilar, mediante el cual el agua logra moverse hacia arriba a través de espacios diminutos entre partículas. Para detener este problema, los tratamientos modernos contra la humedad actúan como barreras que bloquean físicamente o químicamente el paso del agua. Estos se colocan generalmente entre 150 y hasta 200 milímetros por encima del nivel del suelo, dependiendo de las condiciones locales. Algunas versiones más recientes tienen microporos especiales que permiten que el vapor de agua escape, pero impiden el paso del agua líquida. Este diseño inteligente interrumpe el camino continuo que normalmente seguiría el agua a través de los muros, sin dejarlos empapados por la humedad atrapada en el interior.

Composición de materiales de las membranas impermeabilizantes modernas para tratamientos contra la humedad

Las membranas actuales están diseñadas para ser duraderas y adaptables:

- Mezclas bituminosas : Modificadas con polímeros como APP o SBS para ofrecer flexibilidad en distintas temperaturas (-20°C a 100°C)

- Polietileno de alta densidad (PEPH) : Proporciona más del 98 % de resistencia al agua con resistencias al desgarro superiores a 500 N/mm²

- Híbridos elastoméricos : Combinan polímeros de caucho con tejidos de refuerzo para cubrir grietas de hasta 5 mm

Integración con las estructuras de edificación para una óptima resistencia a la humedad

La instalación efectiva garantiza una integración perfecta con elementos estructurales clave:

- Aplicaciones bajo rasante : Solapado y soldado a sistemas de impermeabilización de cimentaciones

- Juntas de muros : Extendido 100–150 mm más allá de áreas vulnerables como alféizares de ventanas

- Penetraciones de servicios : Sellado utilizando collares elastoméricos compatibles para mantener la continuidad

Alineándose con la dinámica térmica y estructural de un edificio, estas membranas ofrecen una gestión integral del control de humedad sin comprometer la eficiencia energética ni el diseño arquitectónico.

Tipos de membranas impermeabilizantes para capa cortante de humedad y sus aplicaciones ideales

Membranas bituminosas: Fiabilidad en la construcción tradicional

Las membranas asfálticas impermeabilizantes se han convertido en soluciones preferidas para la restauración de edificios antiguos y el trabajo con estructuras de mampostería pesada. Estos materiales existen en diversas formas, incluyendo láminas de fieltro impregnadas con asfalto o capas de betún reforzadas con fibra de vidrio. Lo que las destaca es su capacidad para detener el ascenso del agua a través de grietas diminutas, permitiendo al mismo tiempo pequeños movimientos en las estructuras del edificio con el tiempo. La mayoría de los contratistas confían plenamente en estas membranas para trabajos subterráneos, como muros de cimentación y suelos de sótano. Según informes de campo de expertos en construcción, aproximadamente el 85 por ciento de las instalaciones mantienen la humedad bajo control durante veinte años o más, siempre que las uniones entre secciones se superpongan adecuadamente durante la instalación. Esta durabilidad explica por qué tantos especialistas en conservación siguen utilizando membranas bituminosas, a pesar de la aparición de alternativas más modernas en el mercado.

Membranas laminadas basadas en PVC y polietileno en edificaciones modernas

En edificios comerciales modernos, las láminas de PVC y polietileno se han convertido en opciones populares porque resisten productos químicos y son bastante fáciles de instalar. Estos materiales son ligeros y pueden soportar variaciones térmicas extremas, desde aproximadamente menos 30 grados Celsius hasta 80 grados, sin deteriorarse. Funcionan muy bien en áreas de techo plano y especialmente en techos verdes donde crecen plantas. Pruebas recientes realizadas en 2024 mostraron también algo interesante: el material de PVC siguió funcionando como barrera contra el agua con una efectividad del 92 por ciento incluso después de permanecer expuesto durante quince años completos cerca de la costa. Ese nivel de rendimiento convierte a estas membranas en opciones ideales cuando la construcción necesita resistir condiciones climáticas severas a lo largo del tiempo.

Membranas impermeabilizantes líquidas aplicadas versus membranas en lámina para capa antihumedad

| El factor | Membranas aplicadas en líquido | Membranas en láminas |

|---|---|---|

| Velocidad de instalación | tiempo de curado de 2 a 3 horas por capa | Cobertura inmediata |

| Geometrías complejas | Se adapta a superficies irregulares | Requiere corte preciso |

| Mantenimiento a largo plazo | Reparaciones puntuales más fáciles | Reemplazo de sección completa |

Los sistemas aplicados en líquido (por ejemplo, poliuretano, epoxi) son preferidos para reformas con detalles complejos, mientras que las membranas en lámina ofrecen una protección rápida y confiable para superficies grandes y planas, como cubiertas de podium.

Selección de la membrana adecuada según el clima y las necesidades estructurales

En regiones con ciclos de congelación-descongelación, las membranas elastoméricas con alargamiento del 300 % garantizan resistencia bajo tensiones cíclicas. Para zonas sísmicas, combine láminas de polietileno con selladores flexibles en las juntas para mantener la continuidad durante los movimientos. Verifique siempre el cumplimiento con las normativas locales; por ejemplo, la BS 8102 exige un espesor mínimo de 1,5 mm para membranas subterráneas en áreas propensas a inundaciones en el Reino Unido.

Prácticas recomendadas para la instalación de sistemas de membrana impermeable y capa aislante contra la humedad

Preparación de la superficie y requisitos del soporte

Obtener buenos resultados comienza con una preparación adecuada del sustrato. La superficie debe estar impecable, completamente seca y no debe tener protuberancias ni irregularidades mayores de aproximadamente 3 milímetros, ya que estas afectarán la adherencia y podrían permitir más adelante que el agua se infiltre. La mayoría de los contratistas utilizan primero lijado mecánico o cepillos de alambre, y luego aspiran todo el polvo con una aspiradora para lograr una base sólida. Las estadísticas del sector revelan algo bastante sorprendente: alrededor de 8 de cada 10 fallas en membranas ocurren porque no se dedicó suficiente tiempo a limpiar adecuadamente la superficie antes de comenzar. Antes de aplicar cualquier material, verifique que el soporte subyacente no retenga demasiada humedad. Una prueba rápida con carburo debería indicarnos si el nivel de humedad está por debajo del 4 %, lo cual es importante para garantizar que todo se adhiera correctamente a largo plazo.

Sellado efectivo de juntas, esquinas y penetraciones

Alrededor de dos tercios de todos los problemas de agua de sótano en realidad comienzan en las juntas, esquinas y donde las tuberías pasan a través de las paredes de acuerdo con BS 8102 a partir de 2022. Estos puntos débiles necesitan atención especial. Los contratistas generalmente los refuerzan con esas piezas prefabricadas de esquina o se pegan a una cinta adhesiva autoadhesiva, asegurándose de que las superposiciones tengan unos 15 centímetros de largo. Para las membranas de PVC, su calentamiento es el más eficaz, mientras que los sistemas bituminosos responden bien a los pegamentos a base de disolventes. Sigue presionando con firmeza hasta que todo se ajuste correctamente. Una investigación interesante muestra que cuando las costuras se escalonan en lugar de alinearse directamente, el agua tiende a moverse menos hacia los lados. Algunas pruebas indican que esto puede reducir el movimiento lateral en alrededor de un 40%, lo que hace una gran diferencia en la forma en que todo el sistema de impermeabilización se mantiene unido con el tiempo.

Evitar errores comunes de instalación que afectan el rendimiento

Algunos errores comunes ocurren cuando las personas estiran las membranas demasiado. Esto en realidad hace que el material sea menos denso y acelera la velocidad con que se degrada por exposición a los rayos UV. Otro problema surge cuando no se da suficiente tiempo para que los sistemas aplicados en líquido curenen adecuadamente, lo que provoca la formación de grietas mucho antes de lo esperado. Y tampoco debemos olvidar el drenaje. Si no existe un buen sistema de drenaje, el agua se acumula detrás de la membrana creando presión hidrostática, lo que aumenta las posibilidades de falla total del sistema. La mayoría de las especificaciones de construcción actuales sugieren combinar membranas con drenes perimetrales que tengan una pendiente descendente de aproximadamente el 2 por ciento. Estos canales ayudan a desviar el agua subterránea antes de que se convierta en un problema mayor en el futuro.

Garantía de Calidad Durante y Después de la Instalación

Después de la instalación, realice una prueba de inundación de 48 horas para detectar fugas indicadas por burbujas o decoloración. La termografía infrarroja identifica cavidades ocultas con una precisión del 95 %, permitiendo la verificación no destructiva de la continuidad de la membrana. Documente todas las inspecciones según los estándares ISO 9001:2015 para respaldar las declaraciones de cumplimiento y la validación de la garantía.

Evaluación del Rendimiento a Largo Plazo y Estándares Industriales

Durabilidad, Resistencia al Envejecimiento y Vida Útil de las Membranas Impermeables

Las modernas membranas impermeabilizantes pueden durar más de 25 años si se seleccionan adecuadamente y se instalan correctamente desde el principio. La duración real depende en gran medida de su resistencia frente a factores como ciclos repetidos de congelación y descongelación, la sal del aire marino y los daños causados por la exposición al sol. Algunas pruebas realizadas en zonas costeras han demostrado que las membranas de polietileno siguen bloqueando el agua con una eficiencia cercana al 98 % incluso después de 15 años expuestas. Esto es bastante impresionante en comparación con los productos tradicionales de alquitrán, que alcanzan solo alrededor del 85 % de efectividad para ese momento. Estos resultados coinciden con lo observado en normas industriales como la ISO 9088, lo que explica por qué los constructores están eligiendo cada vez más los materiales según las condiciones climáticas a las que estarán expuestos sus edificios día tras día.

Pruebas de permeabilidad al agua y cumplimiento con la BS 8102 y otras normas

La norma BS 8102:2022 exige estándares bastante rigurosos de permeabilidad al agua, requiriendo que las membranas resistan una presión hidrostática de 1,5 bar durante un período completo de 72 horas sin mostrar ninguna fuga. Cumplir con este criterio hace que un sistema sea apto para soluciones de impermeabilización tipo A encapsuladas, diseñadas específicamente para proyectos de construcción subterránea. Organismos de certificación independientes como el BBA Agrément otorgan su aprobación tras realizar ensayos de envejecimiento acelerado que simulan las condiciones que los materiales experimentarían durante aproximadamente tres décadas en servicio. Evaluar el rendimiento de estos sistemas implica revisar varias áreas clave, incluyendo la resistencia de las juntas bajo tensión, su capacidad para resistir productos químicos a los que podrían estar expuestos y, lo más importante, si pueden soportar las condiciones reales de instalación frente a los fenómenos naturales.

Estudio de caso real: Rendimiento de membranas en zonas costeras de alta humedad

Una investigación realizada durante siete años sobre viviendas situadas en zonas costeras reveló algo bastante interesante acerca de las membranas de PVC. Estas redujeron las reparaciones relacionadas con la humedad en aproximadamente un 62 % en comparación con los métodos tradicionales. Ahora bien, en áreas donde hay una alta concentración de sal en el aire (piense en 5.000 mg por metro cúbico o más), si las instalaciones no cumplían con las normas, comenzaban a corroerse rápidamente. Sin embargo, aquellos sistemas que siguieron las normas BS 8102 mantuvieron la permeabilidad al vapor de agua por debajo del 0,5 %. ¿Qué significa esto? Pues subraya lo importante que es elegir los materiales adecuados según el lugar de instalación y asegurarse de que quien realice el trabajo sepa lo que hace. Si esto no se hace correctamente, todo el dinero invertido podría perderse.

Innovaciones que están moldeando el futuro de las membranas impermeabilizantes para cortes de humedad

Membranas inteligentes con tecnología integrada de detección de humedad

Las membranas más recientes del mercado vienen equipadas con estos sensores IoT avanzados que monitorean los niveles de humedad durante todo el día. Lo que las hace tan útiles es que realmente alertan al personal del edificio sobre posibles fugas mucho antes de que alguien note algún daño por agua. Esta característica destaca especialmente en lugares donde las inundaciones son comunes o en zonas difíciles de inspeccionar regularmente. Si se conectan adecuadamente a los sistemas existentes del edificio, estas membranas activarán automáticamente los mecanismos de drenaje cuando la humedad supere niveles cómodos. Según diversos informes industriales recientes, las instalaciones que implementan este tipo de sistema de advertencia temprana suelen ahorrar alrededor de un 30 por ciento en esas costosas reparaciones futuras.

Materiales Sostenibles y Ecológicos en Impermeabilización

Muchos fabricantes ahora están recurriendo a resinas basadas en biomateriales junto con polietileno reciclado mientras intentan cumplir con regulaciones ambientales más estrictas. Una investigación publicada en 2023 descubrió que las membranas creadas con materiales de origen vegetal reducen en torno al 62 por ciento las emisiones de carbono en comparación con las alternativas tradicionales a base de betún. Lo que hace que esto sea aún mejor es que estos nuevos materiales aún superan la prueba de resistencia al agua de 100 horas especificada en las normas ASTM D779. Otro factor importante que vale la pena mencionar es que aproximadamente el 85 % de estos componentes ecológicos pueden ser reciclados o reutilizados para otros fines una vez finalizada su vida útil. Esto ayuda a acercarse más a lo que llamamos economía circular, donde se minimiza el desperdicio en lugar de simplemente trasladarlo a otro lugar.

Integración con BIM para la precisión en diseño y mantenimiento

El modelado de información para la edificación o BIM permite una planificación extremadamente precisa sobre dónde deben colocarse las membranas antes incluso de comenzar la construcción. Los contratistas que trabajan en estos proyectos dependen en gran medida de esos modelos 3D para identificar áreas por donde podría infiltrarse el agua y determinar la mejor manera de organizar los solapes en las diferentes uniones. Este enfoque reduce el desperdicio de materiales y hace que el trabajo en obra sea mucho más fluido en general. Una vez que todo está instalado, los datos recopilados a través de BIM siguen siendo valiosos también para fines de mantenimiento. Al hacer un seguimiento de cómo envejecen las cosas con el tiempo, los equipos pueden programar reparaciones y reemplazos justo cuando se necesitan, basándose en datos reales de rendimiento en lugar de suposiciones.

Membranas Autoreparables: La Nueva Frontera en la Impermeabilización

Las membranas autorreparables que hay en el mercado ahora realmente contienen pequeñas cápsulas de polímero en su interior que entran en acción al entrar en contacto con el agua, reparando grietas de hasta medio milímetro de ancho. Pruebas en campo realizadas en zonas costeras muestran que estas membranas permanecen casi completamente impermeables durante quince años completos, lo que supera en aproximadamente un cuarenta por ciento a las membranas convencionales. También han comenzado a utilizarlas fábricas ubicadas en lugares donde la humedad siempre es extremadamente alta. Algunos gerentes de planta afirman que sus llamadas de reparación de emergencia han disminuido en casi un noventa por ciento desde que hicieron el cambio, por lo que los presupuestos de mantenimiento ya no se ven tan afectados como antes. El ahorro a largo plazo junto con menos averías hace que estas membranas merezcan ser consideradas, a pesar del mayor costo inicial.

Preguntas frecuentes

¿Qué es una membrana impermeable para curso de humedad?

Una membrana impermeable de barrera contra la humedad es un elemento instalado dentro de los edificios para evitar que la humedad suba y se extienda a través de las superficies, deteniendo eficazmente el agua subterránea, el agua de lluvia y la humedad en paredes, suelos y cimientos.

¿Qué materiales se utilizan en las membranas impermeables de barrera contra la humedad?

Las membranas modernas de barrera contra la humedad están hechas de materiales como mezclas bituminosas, polietileno de alta densidad e híbridos elastoméricos, diseñados para ofrecer flexibilidad, resistencia al agua y durabilidad.

¿Por qué es importante la instalación correcta de estas membranas?

La instalación adecuada es fundamental para garantizar que la membrana se integre completamente con la estructura del edificio, proporcionando una gestión eficaz de la humedad sin comprometer la eficiencia energética ni el diseño.

¿Cuáles son los errores comunes al instalar membranas impermeables?

Los errores comunes incluyen una preparación inadecuada de la superficie, estirar demasiado las membranas, tiempos insuficientes de curado en sistemas aplicados en líquido y descuidar las soluciones de drenaje.

Tabla de Contenido

-

¿Qué es una Membrana Impermeable para Curso de Protección contra la Humedad y Cómo Funciona?

- Definición y Función Principal de una Membrana Impermeable para Curso de Protección contra la Humedad

- El papel de la acción capilar en la humedad ascendente y cómo las membranas la bloquean

- Composición de materiales de las membranas impermeabilizantes modernas para tratamientos contra la humedad

- Integración con las estructuras de edificación para una óptima resistencia a la humedad

-

Tipos de membranas impermeabilizantes para capa cortante de humedad y sus aplicaciones ideales

- Membranas bituminosas: Fiabilidad en la construcción tradicional

- Membranas laminadas basadas en PVC y polietileno en edificaciones modernas

- Membranas impermeabilizantes líquidas aplicadas versus membranas en lámina para capa antihumedad

- Selección de la membrana adecuada según el clima y las necesidades estructurales

- Prácticas recomendadas para la instalación de sistemas de membrana impermeable y capa aislante contra la humedad

- Evaluación del Rendimiento a Largo Plazo y Estándares Industriales

- Innovaciones que están moldeando el futuro de las membranas impermeabilizantes para cortes de humedad

- Preguntas frecuentes