Qu'est-ce qu'une membrane d'étanchéité imperméable et comment fonctionne-t-elle ?

Définition et fonction principale d'une membrane d'étanchéité imperméable

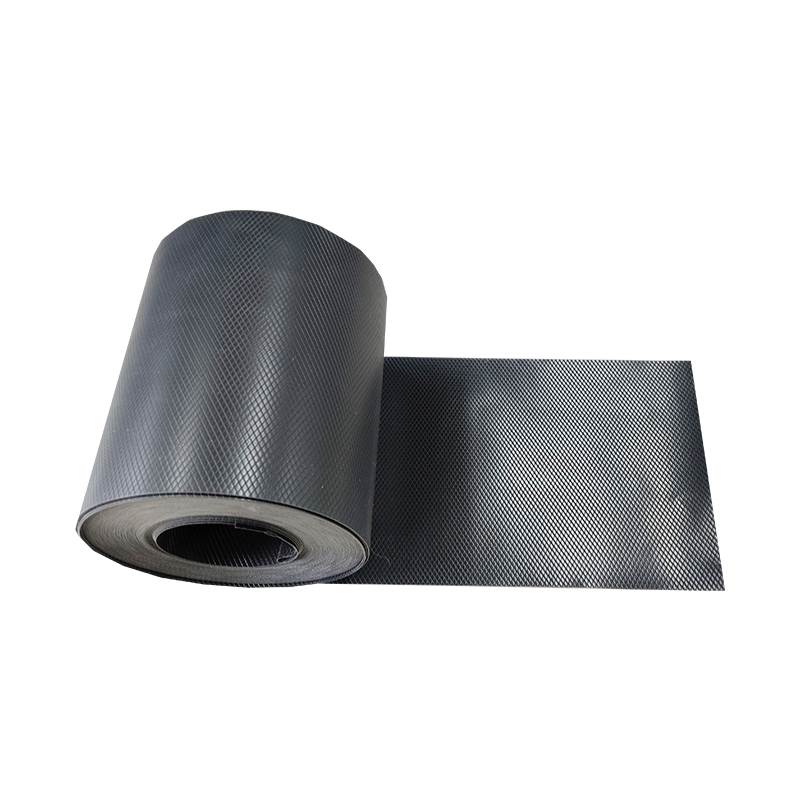

Les membranes d'étanchéité empêchent l'humidité de pénétrer et de circuler vers le haut ou latéralement au sein des bâtiments. Elles bloquent essentiellement l'eau souterraine, l'eau de pluie et l'humidité ambiante afin qu'elles n'atteignent pas les murs, les sols et les zones de fondation, où elles pourraient compromettre la structure même du bâtiment et nuire à la qualité de l'air intérieur. Ce qui rend ces membranes efficaces, c'est leur capacité à résister à la pression de l'eau tout en permettant de légers mouvements du bâtiment causés par des facteurs tels que les variations de température ou le tassement progressif du sol.

Le rôle de la capillarité dans l'humidité ascendante et la manière dont les membranes l'empêchent

Lorsque l'eau souterraine remonte à travers les briques ou les murs en béton, elle provoque une humidité ascendante. Ce phénomène est dû à l'action capillaire, par laquelle l'eau parvient à s'élever à travers de minuscules espaces entre les particules. Pour éviter ce problème, les pare-humidités modernes agissent comme des barrières, bloquant physiquement ou chimiquement le passage de l'eau. Ils sont généralement installés entre 150 et même 200 millimètres au-dessus du niveau du sol, selon les conditions locales. Certaines versions plus récentes possèdent des micro-pores spéciaux qui permettent à la vapeur d'eau de s'échapper tout en empêchant l'eau liquide de pénétrer. Ce dispositif ingénieux interrompt le trajet continu que l'eau emprunterait normalement à travers les murs, sans les saturer en humidité piégée à l'intérieur.

Composition des membranes étanches des pare-humidités modernes

Les membranes actuelles sont conçues pour être durables et adaptables :

- Mélanges bitumineux : Modifiés avec des polymères tels que l'APP ou le SBS pour assurer une flexibilité à différentes températures (-20 °C à 100 °C)

- Polyethylène à haute densité (PEHD) : Assure plus de 98 % de résistance à l'eau avec des résistances au déchirement supérieures à 500 N/mm²

- Hybrides élastomériques : Combinent des polymères caoutchouteux avec des tissus renforçants pour franchir des fissures allant jusqu'à 5 mm

Intégration aux structures du bâtiment pour une résistance optimale à l'humidité

Une installation efficace garantit une intégration sans faille avec les éléments structurels clés :

- Applications en dessous du niveau du sol : Superposés et soudés aux systèmes d'étanchéité des fondations

- Raccords muraux : Prolongés de 100 à 150 mm au-delà des zones vulnérables telles que les appuis de fenêtres

- Pénétrations de service : Scellé à l'aide de colliers élastomériques compatibles pour assurer la continuité

En s'alignant sur les dynamiques thermiques et structurelles d'un bâtiment, ces membranes offrent une gestion complète de l'humidité sans compromettre l'efficacité énergétique ni le design architectural.

Types de membranes d'étanchéité et leurs applications idéales

Membranes bitumineuses : fiabilité dans la construction traditionnelle

Les membranes d'étanchéité bitumineuses sont devenues des solutions incontournables pour la restauration de bâtiments anciens et pour travailler avec des structures en maçonnerie lourde. Ces matériaux existent sous diverses formes, notamment des feuilles de feutre imprégnées d'asphalte ou des couches de bitume renforcées par fibre de verre. Ce qui les distingue, c'est leur capacité à empêcher l'eau de remonter par capillarité à travers les microfissures, tout en permettant de légers déplacements structurels au fil du temps. La plupart des entrepreneurs font confiance à ces membranes pour les travaux souterrains, tels que les murs de fondation et les sols de sous-sol. Selon des rapports de terrain d'experts en construction, environ 85 % des installations maintiennent l'humidité à distance pendant vingt ans ou plus, à condition que les joints entre les sections soient correctement recouverts lors de l'installation. Cette durabilité explique pourquoi de nombreux spécialistes de la préservation continuent de compter sur les membranes bitumineuses, malgré l'arrivée de nouvelles alternatives sur le marché.

Membranes en feuilles à base de PVC et de polyéthylène dans les constructions modernes

Dans les bâtiments commerciaux modernes, les feuilles en PVC et en polyéthylène sont devenues des options privilégiées car elles résistent aux produits chimiques et s'installent assez facilement. Ces matériaux sont légers et peuvent supporter des variations de température importantes, allant d'environ moins 30 degrés Celsius à 80 degrés sans se dégrader. Ils fonctionnent très bien sur les toits plats et particulièrement sur les toits végétalisés où poussent des plantes. Des tests récents réalisés en 2024 ont également révélé un résultat intéressant : le matériau en PVC a conservé son efficacité en tant que barrière étanche à hauteur de 92 %, même après quinze années complètes exposées en zone côtière. Ce niveau de performance rend ces membranes idéales pour les constructions devant résister à des conditions météorologiques difficiles sur une longue période.

Membranes d'étanchéité liquides appliquées par rapport aux membranes en feuilles

| Facteur | Membranes appliquées en liquide | Membranes en feuilles |

|---|---|---|

| Vitesse d'installation | temps de durcissement de 2 à 3 heures par couche | Recouvrement immédiat |

| Géométries complexes | S'adapte aux surfaces irrégulières | Nécessite une découpe précise |

| Maintenance à long terme | Réparations localisées plus faciles | Remplacement complet de la section |

Les systèmes appliqués en liquide (par exemple, polyuréthane, époxy) sont préférés pour les rénovations comportant des détails complexes, tandis que les membranes en feuilles offrent une protection rapide et fiable pour de grandes surfaces planes telles que les terrasses sur plots.

Sélectionner la membrane appropriée selon le climat et les besoins structurels

Dans les régions sujettes au gel-dégel, les membranes élastomères avec un allongement à 300 % assurent une grande résilience sous contraintes cycliques. Pour les zones sismiques, associez des feuilles de polyéthylène à des produits d'étanchéité flexibles aux joints afin de maintenir la continuité pendant les mouvements. Vérifiez toujours la conformité avec la réglementation locale — par exemple, la norme BS 8102 exige une épaisseur minimale de 1,5 mm pour les membranes souterraines dans les zones inondables du Royaume-Uni.

Bonnes pratiques pour l'installation de systèmes de membrane d'étanchéité horizontale

Préparation de la surface et exigences relatives au support

De bons résultats commencent par une préparation adéquate du support. La surface doit être impeccable, parfaitement sèche et ne doit présenter aucune bosse ou irrégularité de plus de 3 millimètres environ, car celles-ci pourraient compromettre l'adhérence et permettre ultérieurement à l'eau de s'infiltrer. La plupart des entrepreneurs utilisent d'abord un meulage mécanique ou des brosses métalliques, puis aspirent toute la poussière à l'aide d'un aspirateur afin d'obtenir une base solide. Les statistiques du secteur révèlent un fait assez surprenant : environ 8 défaillances de membranes sur 10 sont dues à un nettoyage insuffisant de la surface avant le début des travaux. Avant toute application, vérifiez que le matériau sous-jacent ne retient pas trop d'humidité. Un test rapide au carbure doit nous indiquer si le taux d'humidité est inférieur à 4 %, ce qui est essentiel pour garantir une bonne adhérence durable.

Scellement efficace des joints, des angles et des pénétrations

Environ les deux tiers des problèmes d'humidité en sous-sol proviennent en réalité des joints, des angles et des endroits où les tuyaux traversent les murs, selon la norme BS 8102 de 2022. Ces points faibles nécessitent une attention particulière. Les entrepreneurs les renforcent généralement à l’aide de pièces d’angle préfabriquées ou en appliquant un ruban d’étanchéité auto-adhésif, en veillant à ce que les recouvrements mesurent environ 15 centimètres. Pour les membranes en PVC, le chauffage donne les meilleurs résultats, tandis que les systèmes bitumineux réagissent bien aux colles à base de solvant. Appuyez fermement pendant tout le temps de prise. Des recherches intéressantes montrent que lorsque les joints sont décalés au lieu d’être alignés en ligne droite, l’eau a tendance à se déplacer latéralement dans une moindre mesure. Certaines études indiquent qu’il est possible de réduire ce déplacement latéral d’environ 40 %, ce qui fait une grande différence quant à la durabilité du système d’étanchéité dans le temps.

Éviter les erreurs courantes d'installation qui nuisent aux performances

Certaines erreurs fréquentes surviennent lorsque les membranes sont étirées trop fortement. Cela rend en réalité le matériau moins dense et accélère sa dégradation sous l'exposition aux UV. Un autre problème provient du temps insuffisant accordé à la cure des systèmes appliqués en liquide, ce qui entraîne l'apparition de fissures bien plus tôt que prévu. Et n'oublions pas non plus le drainage. En l'absence d'un bon système de drainage, l'eau s'accumule derrière la membrane, créant une pression hydrostatique qui augmente les risques de défaillance complète du système. La plupart des cahiers des charges actuels recommandent de combiner les membranes avec des drains périphériques ayant une pente descendante d'environ 2 pour cent. Ces canaux permettent d'évacuer l'eau souterraine avant qu'elle ne devienne un problème plus important par la suite.

Assurance qualité pendant et après l'installation

Après l'installation, effectuez un test d'inondation de 48 heures pour détecter les fuites indiquées par des bulles ou une décoloration. La thermographie infrarouge identifie les vides cachés avec une précision de 95 %, permettant une vérification non destructive de la continuité de la membrane. Documentez tous les contrôles conformément aux normes ISO 9001:2015 afin d'appuyer les déclarations de conformité et la validation de la garantie.

Évaluation des performances à long terme et des normes industrielles

Durabilité, résistance au vieillissement et durée de vie des membranes étanches

Les membranes modernes d'étanchéité peuvent durer plus de 25 ans si elles sont correctement choisies et installées dès le départ. Leur durée de vie réelle dépend essentiellement de leur résistance aux cycles de gel-dégel répétés, au sel contenu dans l'air marin et aux dommages causés par les rayons du soleil. Des tests effectués en zones côtières ont montré que les membranes en polyéthylène bloquent encore l'eau avec une efficacité d'environ 98 % même après 15 ans d'exposition. C'est particulièrement impressionnant comparé aux produits traditionnels à base de bitume, dont l'efficacité atteint environ 85 % seulement à ce stade. Ces résultats correspondent à ce qui est observé dans les normes industrielles telles que l'ISO 9088, ce qui explique pourquoi les constructeurs choisissent de plus en plus les matériaux en fonction des conditions météorologiques auxquelles leurs bâtiments seront soumis quotidiennement.

Essais d'imperméabilité à l'eau et conformité à la norme BS 8102 et autres normes

La norme BS 8102:2022 impose des critères assez stricts en matière de perméabilité à l'eau, exigeant notamment que les membranes résistent à une pression hydrostatique de 1,5 bar pendant une période complète de 72 heures sans présenter la moindre fuite. Le respect de ce référentiel rend un système éligible aux solutions d'étanchéité de type A conçues spécifiquement pour les ouvrages enterrés. Des organismes de certification indépendants tels que le BBA Agrément délivrent leur agrément après avoir effectué des essais de vieillissement accéléré qui simulent les conditions subies par les matériaux sur environ trois décennies en service. L'évaluation des performances de ces systèmes repose sur plusieurs domaines clés, notamment la capacité des joints à rester intacts sous contrainte, leur résistance aux produits chimiques qu'ils pourraient rencontrer, et surtout leur aptitude à supporter les conditions réelles d'installation face aux aléas climatiques.

Étude de cas réelle : performance des membranes dans les zones côtières à forte humidité

Une étude menée sur sept ans portant sur des habitations côtières a révélé un résultat particulièrement intéressant concernant les membranes en PVC. Elles réduisent les réparations liées à l'humidité d'environ 62 % par rapport aux méthodes traditionnelles. Voici ce qui se passe dans les zones où la concentration de sel dans l'air est élevée (pensez à 5 000 mg par mètre cube ou plus). Si ces installations ne respectaient pas les normes, elles commenceraient à corroder assez rapidement. Mais les systèmes conformes à la norme BS 8102 ont maintenu le taux d'humidité traversant inférieur à 0,5 %. Que signifie cela ? Cela souligne fortement l'importance de choisir les bons matériaux en fonction du lieu d'installation et de s'assurer que l'installateur maîtrise parfaitement son travail. Une erreur dans ce processus pourrait faire perdre tout l'argent investi.

Des innovations façonnant l'avenir des membranes d'étanchéité contre l'humidité

Membranes intelligentes dotées d'une technologie intégrée de détection d'humidité

Les dernières membranes disponibles sur le marché sont équipées de capteurs IoT sophistiqués qui surveillent en continu les niveaux d'humidité tout au long de la journée. Ce qui les rend si utiles, c'est qu'elles avertissent effectivement le personnel du bâtiment de fuites éventuelles bien avant que quiconque ne remarque des dégâts des eaux. Cette fonctionnalité est particulièrement efficace dans les endroits où les inondations sont fréquentes ou dans les zones difficiles d'accès pour des inspections régulières. Si elles sont correctement connectées aux systèmes existants du bâtiment, ces membranes déclenchent automatiquement les mécanismes de drainage dès que l'humidité devient trop élevée. Selon divers rapports sectoriels récents, les installations ayant mis en œuvre ce type de système d'alerte précoce réalisent généralement des économies d'environ 30 % sur les coûteuses factures de réparation à long terme.

Matériaux durables et écologiques en étanchéité

De nombreux fabricants se tournent désormais vers des résines biosourcées ainsi que vers le polyéthylène recyclé afin de respecter des réglementations environnementales plus strictes. Une étude publiée en 2023 a révélé que les membranes fabriquées à partir de matériaux d'origine végétale réduisent effectivement les émissions de carbone d'environ 62 % par rapport aux alternatives traditionnelles à base de bitume. Ce qui rend cette solution encore plus intéressante, c'est que ces nouveaux matériaux passent toujours le test de résistance à l'eau de 100 heures spécifié dans la norme ASTM D779. Un autre facteur important à noter est qu'environ 85 % de ces composants écologiques peuvent être recyclés ou réutilisés à d'autres fins une fois leur durée de vie terminée. Cela contribue à rapprocher les pratiques de ce que nous appelons une économie circulaire, où les déchets sont minimisés plutôt que simplement déplacés ailleurs.

Intégration avec la maquette numérique (BIM) pour une précision accrue dans la conception et la maintenance

La modélisation de l'information pour la construction ou BIM permet une planification extrêmement précise de l'emplacement des membranes avant même le début de la construction. Les entrepreneurs travaillant sur ces projets s'appuient fortement sur ces modèles 3D pour repérer les zones par où l'eau pourrait pénétrer et déterminer au mieux la disposition des recouvrements aux différents joints. Cette approche réduit les pertes de matériaux et rend les travaux sur site nettement plus fluides dans l'ensemble. Une fois l'installation terminée, les données recueillies via le BIM restent également précieuses à des fins de maintenance. En suivant l'évolution du vieillissement des éléments au fil du temps, les équipes peuvent planifier les réparations et remplacements exactement quand ils sont nécessaires, en se basant sur des données de performance réelles plutôt que sur des suppositions.

Membranes auto-réparatrices : le prochain grand pas en matière d'étanchéité

Les membranes autoréparatrices disponibles sur le marché contiennent actuellement de minuscules capsules polymères qui s'activent au contact de l'eau, réparant des fissures allant jusqu'à un demi-millimètre de large. Des essais sur le terrain menés le long des côtes montrent que ces membranes restent presque totalement étanches pendant quinze ans complets, ce qui représente une amélioration de quarante pour cent par rapport aux membranes classiques. Des usines situées dans des régions où l'humidité est constamment très élevée ont également commencé à les utiliser. Certains responsables d'usine affirment que leurs appels de réparation d'urgence ont diminué d'environ quatre-vingt-dix pour cent depuis le changement, ce qui fait que les budgets de maintenance ne sont plus aussi rapidement épuisés. Les économies à long terme combinées à une réduction des pannes rendent ces membranes dignes d'intérêt, malgré leur coût initial plus élevé.

FAQ

Qu'est-ce qu'une membrane d'étanchéité à l'humidité ?

Une membrane étanche d'étanchéité à l'humidité est une barrière installée dans les bâtiments pour empêcher l'humidité de remonter et de s'étendre sur les surfaces, bloquant efficacement l'eau souterraine, l'eau de pluie et l'humidité qui pénètrent dans les murs, les sols et les fondations.

Quels matériaux sont utilisés dans les membranes d'étanchéité à l'humidité ?

Les membranes modernes d'étanchéité à l'humidité sont fabriquées à partir de matériaux tels que des mélanges bitumineux, du polyéthylène haute densité et des hybrides élastomères, conçus pour offrir flexibilité, résistance à l'eau et durabilité.

Pourquoi l'installation correcte est-elle importante pour ces membranes ?

Une installation correcte est essentielle pour garantir que la membrane s'intègre parfaitement à la structure du bâtiment, assurant ainsi une gestion efficace de l'humidité sans compromettre l'efficacité énergétique ou le design.

Quelles sont les erreurs courantes lors de l'installation de membranes imperméables ?

Les erreurs fréquentes incluent une préparation inadéquate de la surface, un étirement excessif des membranes, des temps de cure insuffisants pour les systèmes appliqués en liquide, et le fait de négliger les solutions de drainage.

Table des Matières

-

Qu'est-ce qu'une membrane d'étanchéité imperméable et comment fonctionne-t-elle ?

- Définition et fonction principale d'une membrane d'étanchéité imperméable

- Le rôle de la capillarité dans l'humidité ascendante et la manière dont les membranes l'empêchent

- Composition des membranes étanches des pare-humidités modernes

- Intégration aux structures du bâtiment pour une résistance optimale à l'humidité

-

Types de membranes d'étanchéité et leurs applications idéales

- Membranes bitumineuses : fiabilité dans la construction traditionnelle

- Membranes en feuilles à base de PVC et de polyéthylène dans les constructions modernes

- Membranes d'étanchéité liquides appliquées par rapport aux membranes en feuilles

- Sélectionner la membrane appropriée selon le climat et les besoins structurels

- Bonnes pratiques pour l'installation de systèmes de membrane d'étanchéité horizontale

- Évaluation des performances à long terme et des normes industrielles

-

Des innovations façonnant l'avenir des membranes d'étanchéité contre l'humidité

- Membranes intelligentes dotées d'une technologie intégrée de détection d'humidité

- Matériaux durables et écologiques en étanchéité

- Intégration avec la maquette numérique (BIM) pour une précision accrue dans la conception et la maintenance

- Membranes auto-réparatrices : le prochain grand pas en matière d'étanchéité

- FAQ