Comprendre la durée de vie des membranes étanches en polymère

Quels sont les facteurs déterminants de la durée de vie d'une membrane étanche en polymère ?

Trois facteurs déterminent la durabilité : la composition du matériau, l'exposition à l'environnement et la qualité de l'installation. Les polymères de haute qualité, comme l'éthylène propylène diène monomère (EPDM), résistent à la dégradation chimique et aux rayons UV 2 à 3 fois plus longtemps que les membranes en bitume modifié. Toutefois, la perte de plastifiants dans les membranes en polychlorure de vinyle (PVC) peut réduire leur flexibilité de 40 % en 15 ans (ScienceDirect, 2020).

Durée de vie typique des systèmes d'étanchéité à base de polymères

Les membranes polymères durent généralement entre 25 et 35 ans dans les régions aux conditions climatiques modérées. C'est nettement supérieur à ce que l'on observe avec les systèmes en bitume, qui ne durent typiquement que de 10 à 15 ans, sans parler des membranes appliquées en liquide qui atteignent à peine 7 à 12 ans avant de devoir être remplacées. Prenons l'exemple des toitures TPO. Lorsqu'elles sont correctement installées avec des soudures thermiques, des études indiquent qu'elles conservent environ 93 % de leur intégrité initiale, même après deux décennies d'utilisation dans des bâtiments commerciaux. Parlons aussi des systèmes EPDM. L'entretien joue ici un rôle crucial. Des installations EPDM bien entretenues finissent par coûter environ 65 % de moins à long terme par rapport aux anciennes alternatives, simplement parce qu'elles connaissent beaucoup moins de problèmes de réparation tout au long de leur durée de vie.

Combien de temps peuvent durer les membranes polymères de haute qualité dans des conditions idéales ?

Des études de cas montrent que les membranes EPDM haut de gamme peuvent atteindre une durée de service de plus de 50 ans lorsque :

- Installées avec des joints renforcés

- Protégé contre l'abrasion mécanique

- Inspecté deux fois par an pour détecter les microfissures

Des tests de vieillissement accéléré révèlent que les formulations haut de gamme conservent 85 % de leur résistance à la traction d'origine après 40 années simulées — un avantage critique pour les applications structurelles nécessitant une étanchéité fiable à long terme.

Facteurs critiques influençant la durabilité des membranes d'étanchéité polymères

Qualité du matériau et résistance chimique des membranes polymères

Les formulations polymères de haute qualité déterminent directement les performances. Une étude de matériaux de 2023 a révélé que les membranes avec un renfort en résistance chimique ont conservé 92 % de leur résistance à la traction après 15 ans d'exposition aux solvants, contre 67 % pour les variantes standard. La teneur en plastifiants est cruciale — des recherches montrent que les membranes perdent annuellement 0,8 % de leurs plastifiants, accélérant la fragilisation des systèmes à base de PVC.

Impact du rayonnement UV, des fluctuations de température et de l'usure climatique

| Facteur de contrainte | Baisse de performance (exposition sur 20 ans) | Augmentation du taux de panne |

|---|---|---|

| Les rayons UV | réduction de 34 % de la résistance à la traction | 2,1 fois plus élevé |

| Cyclage thermique | perte d'élasticité de 28 % | 1,8 fois plus élevé |

| Des données de terrain provenant de climats arides montrent que les membranes TPO conservent 89 % de leur réflectivité UV après une décennie, tandis que les membranes EPDM se dégradent 40 % plus rapidement dans des conditions similaires. |

Contraintes mécaniques et résistance à la perforation dans des applications réelles

Les membranes d'une épaisseur de 60 mil ou plus présentent une résistance à la perforation de 82 % supérieure par rapport aux variantes de 40 mil. Une étude de cas sur 25 ans menée sur un complexe commercial utilisant du PVC de 80 mil a montré l'absence totale de pénétrations malgré un trafic piétonnier régulier, surpassant ainsi les concurrents plus minces selon un ratio de 3:1 en termes de durée de vie.

Exposition environnementale et risques de dégradation à long terme

Les pluies acides (pH < 4,5) et les polluants industriels accélèrent le taux de dégradation des membranes de 18 % par an. Selon les protocoles d'essai ASTM de 2022, des mélanges hybrides de polymères avec des additifs de silice ont réduit la propagation des fissures de 55 % dans les environnements côtiers.

Le rôle de la qualité d'installation dans la longévité des membranes

Erreurs courantes d'installation compromettant les performances des membranes étanches en polymère

Le mauvais montage reste la principale cause évitable de défaillance prématurée. Un rapport de l'Association internationale de l'étanchéité (2023) a identifié quatre erreurs critiques :

- Préparation insuffisante du support (40 % des cas), entraînant une faible adhérence

- Recouvrements insuffisants au niveau des joints (25 %), accélérant l'infiltration d'eau

- Intégration incorrecte des relevés d'étanchéité (20 %), créant des détails fragiles au niveau des bords

- Absence de prise en compte de la dilatation thermique (15 %), provoquant des déchirures par contrainte

Ces défauts réduisent l'efficacité de la membrane de 47 à 63 % par rapport aux systèmes correctement installés, selon des tests de vieillissement accéléré du Centre de recherche sur les enveloppes du bâtiment (BERC 2022).

Meilleures pratiques pour une application et des techniques de soudure appropriées

Les installations performantes exigent un strict respect des spécifications du fabricant et des méthodologies éprouvées par l'industrie. Les protocoles clés incluent :

- Vérification du support utilisation de détecteurs d'humidité (<2 % de teneur en humidité)

- Soudage longitudinal à des plages de température précises (généralement 300 à 350 °F pour le TPO/PVC)

- Schémas d'application au rouleau assurer une pression d'adhérence uniforme

- période de durcissement de 48 heures avant exposition aux éléments

Des données sur le terrain montrent que des installations méticuleuses prolongent la durée de vie des membranes de 12 à 18 ans par rapport aux pratiques standard, et qu'une soudure correcte évite à elle seule 83 % des fuites (Waterproofing Performance Journal, 2021).

Stratégies de maintenance pour maximiser la durée de service

Inspection régulière et détection précoce des dommages au niveau de la membrane

La maintenance proactive commence par des inspections semestrielles afin d'identifier les fissures, les accumulations d'eau ou la dégradation due aux UV. Les outils d'imagerie thermique détectent les infiltrations d'humidité cachées avec une précision de 92 % ( Recherche sur l'enveloppe du bâtiment 2023 ), tandis que les tests d'adhérence vérifient l'intégrité des souduures. Les organisations utilisant des plannings de maintenance prédictive signalent 40 % de réparations d'urgence en moins par rapport aux approches réactives.

Méthodes efficaces de nettoyage et de réparation des membranes polymères

L'élimination des débris dans les 48 heures empêche les réactions chimiques qui réduisent la flexibilité. Le lavage à basse pression avec des produits neutres en pH préserve les revêtements de surface sans compromettre les performances. Pour les perforations ≤ 2 cm, les scellants élastomères appliqués à froid conservent 98 % de leur résistance à l'adhérence ( étude de 2022 sur la réparation des matériaux ). Veillez toujours à respecter les temps de cure du fabricant : accélérer le remplacement crée des points de vulnérabilité.

Revêtements protecteurs et rapport coût-bénéfice de la maintenance proactive

Les revêtements acryliques résistants aux UV appliqués tous les 8 à 10 ans réduisent les contraintes dues aux cycles thermiques de 34 % ( Consortium Durabilité 2024 ). Bien que les coûts annuels de maintenance s'élèvent en moyenne entre 0,50 $ et 1,20 $ le pied carré, le report des remplacements génère un retour sur investissement de 12:1 sur 15 ans. Les installations ayant adopté des stratégies de maintenance conditionnelle atteignent une durée de vie des membranes supérieure de 22 % par rapport à celles utilisant des méthodes basées sur un calendrier.

Longévité comparative : membranes polymères contre autres types de membranes d'étanchéité

Polymère contre bitumeux contre membranes appliquées en liquide : comparaison de la durabilité

En matière de solutions d'étanchéité, les membranes polymères surpassent les options plus anciennes en termes de durabilité et de résistance aux conditions difficiles. Les revêtements bitumineux durent généralement environ 10 à 15 ans, bien qu'ils nécessitent des retouches régulières pour rester efficaces. Les membranes appliquées en liquide sont moins performantes, commençant généralement à montrer des signes d'usure après environ 7 à 12 ans d'utilisation. Les véritables gagnants sont les membranes TPO et EPDM de haute qualité. Ces matériaux peuvent continuer à fonctionner correctement entre 25 et 35 ans s'ils sont installés correctement. Certains fabricants de premier plan ont même observé une dégradation de seulement 0,8 à 1,2 pour cent par an en conditions laboratoires, selon des études récentes de l'Institut des Matériaux de Construction datant de 2023.

| Caractéristique | Membranes polymères | Membranes bitumineuses | Membranes appliquées en liquide |

|---|---|---|---|

| Durée de vie moyenne | 25–35 ans | 10–15 ans | 7–12 ans |

| Résistance aux UV | 95 % de rétention après 10 000 heures (ASTM G154) | Nécessite une surface de protection | Repeinture annuelle nécessaire |

| Résistance aux perforations | 3–5 fois plus élevé que le bitume modifié | Modéré | Faible |

| Coûts d'entretien | 0,15 $–0,30 $/p² par an | 0,45 $ à 0,65 $/p² par an | 0,75 $ à 1,20 $/p² par an |

Données de performance sur site concernant la durée de vie des membranes étanches

Une étude de terrain menée sur 15 ans sur des systèmes de toiture commerciale a révélé que les membranes polymères conservaient 89 % d'intégrité étanche contre 57 % pour les systèmes bitumineux. Des essais de vieillissement accéléré (ASTM D4798) montrent :

- Les membranes TPO conservent 95 % de leur résistance à la traction après 10 000 heures d'exposition aux UV

- L'EPDM présente une perte d'épaisseur inférieure à 0,5 % après 30 cycles de gel-dégel

- Les formulations en PVC résistent à plus de 1 500 heures d'essai de corrosion au brouillard salin

Étude de cas : Performance de toitures en EPDM et en membranes TPO après 15 ans

Dans des conditions climatiques identiques du Midwest, 45 installations en EPDM et 45 en TPO ont montré des profils de dégradation distincts :

- Les toitures TPO ont nécessité 40 % de réparations liées aux UV en moins

- Les systèmes EPDM ont démontré une résistance aux perforations 28 % supérieure

- Des défaillances d'adhérence à long terme sont survenues dans 3,2 % des installations en TPO contre 1,7 % en EPDM

- Les coûts totaux sur tout le cycle de vie ont en moyenne atteint 2,15 $/pi² pour l'EPDM contre 1,90 $/pi² pour le TPO (ajusté pour l'inflation)

Les données confirment que les membranes polymères offrent de meilleurs rapports durée de vie/coût, la résistance aux contraintes environnementales étant le facteur clé de différenciation par rapport aux anciennes technologies d'étanchéité

FAQ

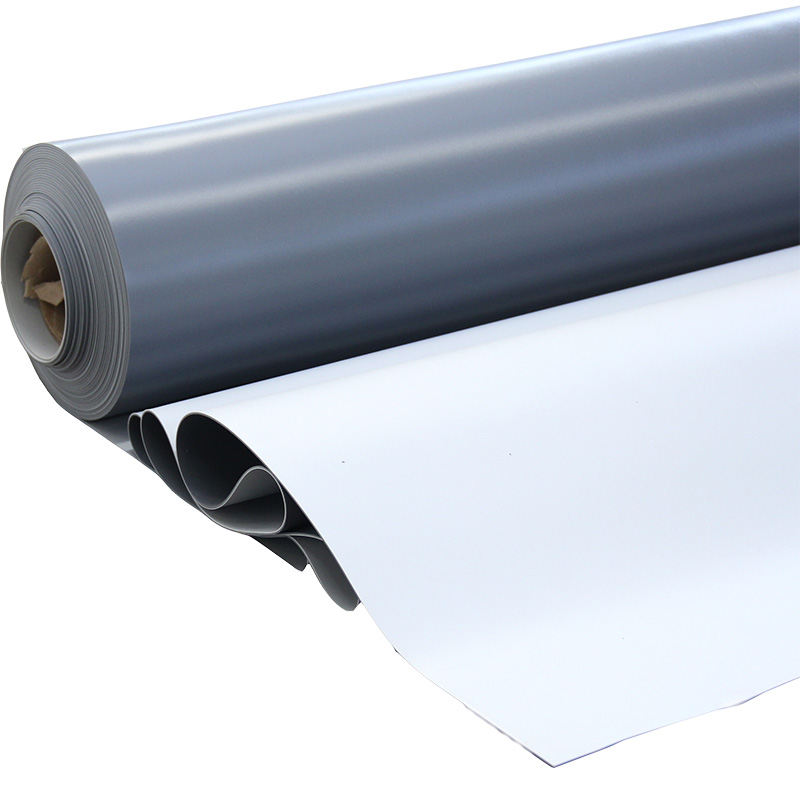

Qu'est-ce que les membranes d'étanchéité polymères ?

Les membranes d'étanchéité polymères sont des matériaux utilisés pour des applications d'étanchéité, fabriqués à partir de polymères tels que l'EPDM, le TPO et le PVC, qui offrent une résistance aux rayonnements UV, à la dégradation chimique et aux contraintes mécaniques

Comment l'exposition environnementale affecte-t-elle la durée de vie des membranes polymères ?

Des facteurs environnementaux tels que les rayonnements UV, les fluctuations de température, les pluies acides et les polluants industriels peuvent accélérer la dégradation des membranes polymères, réduisant ainsi leur durée de vie effective

Quelles stratégies d'entretien permettent de prolonger la longévité des membranes ?

Les inspections régulières, le nettoyage approprié, l'application de revêtements résistants aux UV et les réparations en temps voulu sont des stratégies de maintenance efficaces qui prolongent la durée de vie et les performances des membranes polymères étanches.

Table des Matières

- Comprendre la durée de vie des membranes étanches en polymère

-

Facteurs critiques influençant la durabilité des membranes d'étanchéité polymères

- Qualité du matériau et résistance chimique des membranes polymères

- Impact du rayonnement UV, des fluctuations de température et de l'usure climatique

- Contraintes mécaniques et résistance à la perforation dans des applications réelles

- Exposition environnementale et risques de dégradation à long terme

- Le rôle de la qualité d'installation dans la longévité des membranes

- Stratégies de maintenance pour maximiser la durée de service

- Longévité comparative : membranes polymères contre autres types de membranes d'étanchéité

- FAQ