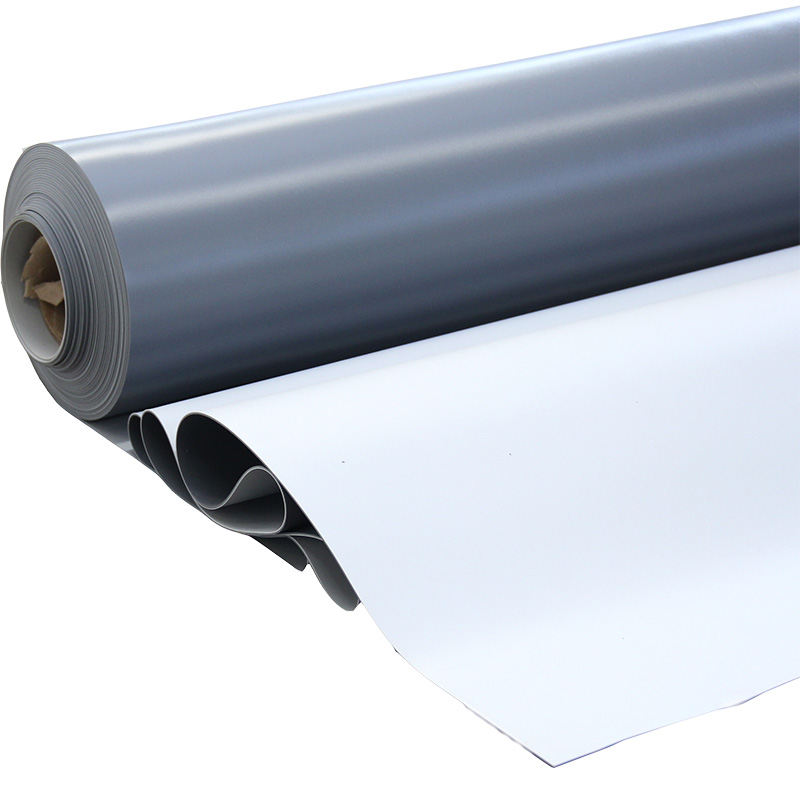

Entendendo a Vida Útil das Membranas Impermeáveis de Polímero

O Que Determina a Vida Útil de uma Membrana Impermeável de Polímero?

Três fatores governam a longevidade: composição do material, exposição ambiental e qualidade da instalação. Polímeros de alta qualidade, como o terpolímero de etileno-propileno-dieno (EPDM), resistem à degradação química e à radiação UV 2–3 vezes mais que membranas de betume modificado. No entanto, a perda de plastificante em membranas de cloreto de polivinila (PVC) pode reduzir a flexibilidade em 40% dentro de 15 anos (ScienceDirect, 2020).

Vida Útil Típica de Sistemas de Impermeabilização à Base de Polímeros

As membranas de polímero geralmente duram cerca de 25 a 35 anos em regiões com condições climáticas amenas. Isso é significativamente melhor do que o observado em sistemas asfálticos, que normalmente duram entre 10 e 15 anos, sem mencionar as membranas líquidas aplicadas, que mal ultrapassam 7 a 12 anos antes de precisarem ser substituídas. Considere os telhados TPO como outro exemplo. Quando corretamente instalados com juntas soldadas a calor, estudos indicam que eles mantêm cerca de 93% da sua integridade original mesmo após duas décadas de uso em edifícios comerciais. E vamos falar também dos sistemas EPDM. A manutenção é muito importante aqui. Instalações EPDM bem conservadas acabam custando cerca de 65% menos ao longo do tempo em comparação com alternativas mais antigas, simplesmente porque ocorrem muitos menos problemas de reparo durante toda a sua vida útil.

Quanto Tempo Podem Durar Membranas Poliméricas de Alta Qualidade em Condições Ideais?

Estudos de caso mostram que membranas EPDM premium atingem mais de 50 anos de vida útil quando:

- Instaladas com costuras reforçadas

- Protegidas contra abrasão mecânica

- Inspecionadas semestralmente para detecção de microfissuras

Testes de envelhecimento acelerado revelam que as melhores formulações retêm 85% da resistência à tração original após 40 anos simulados — uma vantagem crítica para aplicações estruturais que exigem confiabilidade prolongada no impermeabilização.

Fatores Críticos que Influenciam a Durabilidade de Membranas Poliméricas para Impermeabilização

Qualidade do Material e Resistência Química de Membranas Poliméricas

Formulações poliméricas de alta qualidade determinam diretamente o desempenho. Um estudo de materiais de 2023 constatou que membranas com resistência química retiveram 92% de sua resistência à tração após 15 anos de exposição a solventes, contra 67% para as variantes padrão. O teor de plastificante é crítico — pesquisas indicam que as membranas perdem anualmente 0,8% de seus plastificantes, acelerando a fragilidade em sistemas baseados em PVC.

Impacto da Radiação UV, Flutuações de Temperatura e Intempéries

| Fator de Estresse | Queda de Desempenho (Exposição de 20 Anos) | Aumento da Taxa de Falha |

|---|---|---|

| Radiação UV | redução de 34% na resistência à tração | 2,1 vezes maior |

| Ciclagem Térmica | perda de 28% na elasticidade | 1,8 vezes maior |

| Dados de campo de climas áridos mostram que membranas TPO mantêm 89% da refletividade UV após uma década, enquanto membranas EPDM se degradam 40% mais rápido em condições semelhantes. |

Tensão Mecânica e Resistência a Perfurações em Aplicações do Mundo Real

Membranas com espessura de 60 mil ou mais demonstram 82% mais resistência à perfuração em comparação com variantes de 40 mil. Um estudo de caso de 25 anos em um complexo comercial que utilizou PVC de 80 mil não apresentou penetrações apesar do tráfego regular de pessoas, superando concorrentes mais finos numa proporção de 3:1 em métricas de vida útil.

Exposição Ambiental e Riscos de Degradação de Longo Prazo

Chuva ácida (pH <4,5) e poluentes industriais aceleram as taxas de degradação da membrana em 18% ao ano. Misturas híbridas de polímeros com aditivos de sílica reduziram a propagação de rachaduras em 55% em ambientes costeiros, segundo protocolos de testes ASTM de 2022.

O Papel da Qualidade da Instalação na Longevidade da Membrana

Erros Comuns de Instalação que Comprometem o Desempenho da Membrana Polimérica Impermeabilizante

A instalação inadequada continua sendo a principal causa evitável de falha prematura. Um relatório de 2023 da Associação Internacional de Impermeabilização identificou quatro erros críticos:

- Preparação inadequada da superfície (40% dos casos) levando à má aderência

- Sobreposições insuficientes nas emendas (25%) acelerando a infiltração de água

- Integração incorreta de peças de acabamento (flashing) (20%) criando detalhes de borda vulneráveis

- Falha em considerar a expansão térmica (15%) causando lágrimas de tensão

Esses defeitos reduzem a eficácia da membrana em 47–63% em comparação com sistemas corretamente instalados, segundo testes acelerados de envelhecimento do Building Envelope Research Center (BERC 2022).

Práticas Recomendadas para Aplicação Adequada e Técnicas de Emenda

Instalações de alto desempenho exigem estrita aderência às especificações do fabricante e metodologias comprovadas pela indústria. Os principais protocolos incluem:

- Verificação da subestrutura usando medidores de umidade (<2% de teor de umidade)

- Solda contínua em faixas precisas de temperatura (normalmente 300–350 °F para TPO/PVC)

- Padrões de aplicação com rolo garantindo pressão uniforme de adesão

- período de cura de 48 horas antes da exposição aos elementos

Dados de campo mostram que instalações meticulosas prolongam a vida útil das membranas em 12–18 anos em comparação com práticas padrão, sendo que apenas a junção adequada evita 83% dos incidentes de vazamento (Revista de Desempenho em Impermeabilização 2021).

Estratégias de Manutenção para Maximizar a Vida Útil

Inspeção Rotineira e Detecção Precoce de Danos na Membrana

A manutenção proativa começa com inspeções semestrais para identificar rachaduras, acúmulo de água ou degradação por UV. Ferramentas de imagem térmica detectam intrusão de umidade oculta com 92% de precisão ( Pesquisa sobre Envoltórios de Edifícios 2023 ), enquanto testes de adesão verificam a integridade das juntas. Organizações que utilizam cronogramas de manutenção preditiva relatam 40% menos reparos emergenciais em comparação com abordagens reativas.

Métodos Eficazes de Limpeza e Reparo para Membranas Poliméricas

A remoção de detritos em até 48 horas evita reações químicas que enfraquecem a flexibilidade. A lavagem com baixa pressão utilizando detergentes neutros em pH preserva os revestimentos superficiais sem comprometer o desempenho. Para furos ≤2 cm, selantes elastoméricos aplicados a frio mantêm 98% da resistência à adesão ( estudo de Reparo de Materiais 2022 ). Siga sempre os tempos de cura recomendados pelo fabricante — acelerar a reaplicação cria pontos vulneráveis.

Revestimentos Protetores e Análise Custo-Benefício da Manutenção Proativa

Revestimentos acrílicos resistentes a UV aplicados a cada 8–10 anos reduzem em 34% o estresse por ciclos térmicos ( Consortium de Durabilidade 2024 ). Embora os custos anuais de manutenção girem em torno de $0,50–$1,20 por pé quadrado, o adiamento de substituições gera um retorno sobre investimento (ROI) de 12:1 ao longo de 15 anos. Instalações que adotam estratégias de manutenção baseadas em condições alcançam uma vida útil do membrano 22% maior do que aquelas que utilizam métodos baseados em calendário.

Longevidade Comparativa: Membranas Poliméricas versus Outros Tipos de Membranas Impermeabilizantes

Polímero vs. Betuminoso vs. Membranas Aplicadas em Líquido: Comparação de Durabilidade

Quando se trata de soluções de impermeabilização, as membranas de polímero superam as opções mais antigas em termos de longevidade e resistência a condições adversas. Os revestimentos betuminosos geralmente duram cerca de 10 a 15 anos, embora necessitem de retoques regulares para manter sua eficácia. As membranas aplicadas em líquido têm desempenho inferior, normalmente começando a apresentar desgaste após aproximadamente 7 a 12 anos de uso. Os verdadeiros vencedores aqui são as membranas de alta qualidade TPO e EPDM. Esses materiais podem continuar funcionando adequadamente por entre 25 e 35 anos, se instalados corretamente. Alguns dos principais fabricantes observaram até mesmo uma redução no desempenho de apenas 0,8 a 1,2 por cento ao ano em condições de laboratório, segundo estudos recentes do Instituto de Materiais de Construção de 2023.

| Característica | Membranas de Polímero | Membranas Bituminosas | Membranas Aplicadas em Líquido |

|---|---|---|---|

| Vida útil média | 25–35 anos | 10–15 anos | 7–12 anos |

| Resistência UV | retenção de 95% após 10 mil horas (ASTM G154) | Requer superfície protetora | Reaplicação anual necessária |

| Resistência a perfuração | 3–5 vezes maior do que o betume modificado | Moderado | Baixa |

| Custos de manutenção | $0,15–$0,30/SF anualmente | $0,45–$0,65/SF anualmente | $0,75–$1,20/SF anualmente |

Dados de Desempenho em Campo sobre a Vida Útil de Membranas Impermeabilizantes

Um estudo de campo de 15 anos em sistemas de cobertura comercial revelou que membranas poliméricas mantiveram 89% de integridade à prova d'água em comparação com 57% nos sistemas betuminosos. Testes de envelhecimento acelerado (ASTM D4798) mostram:

- Membranas TPO retêm 95% da resistência à tração após 10.000 horas de exposição aos raios UV

- EPDM demonstra perda de espessura inferior a 0,5% após 30 ciclos de congelamento-descongelamento

- Formulações de PVC suportam mais de 1.500 horas de teste de névoa salina corrosiva

Estudo de Caso: Desempenho de 15 Anos de Coberturas com Membranas EPDM versus TPO

Em condições climáticas idênticas do Meio-Oeste, 45 instalações de EPDM e 45 de TPO apresentaram padrões distintos de degradação:

- Os telhados TPO exigiram 40% menos reparos relacionados à radiação UV

- Os sistemas EPDM demonstraram 28% melhor resistência a perfurações

- A falha de adesão a longo prazo ocorreu em 3,2% das instalações TPO versus 1,7% nas de EPDM

- Os custos totais do ciclo de vida foram em média de $2,15/pé² para EPDM versus $1,90/pé² para TPO (ajustado pela inflação)

Os dados confirmam que as membranas poliméricas oferecem relações superiores entre vida útil e custo, sendo a resistência ao estresse ambiental o fator crítico que as diferencia das tecnologias mais antigas de impermeabilização.

Perguntas Frequentes

O que são membranas impermeabilizantes poliméricas?

Membranas impermeabilizantes poliméricas são materiais utilizados em aplicações de impermeabilização, construídos a partir de polímeros como EPDM, TPO e PVC, que proporcionam resistência à radiação UV, à degradação química e aos esforços mecânicos.

Como a exposição ambiental afeta a vida útil da membrana polimérica?

Fatores ambientais como radiação UV, flutuações de temperatura, chuva ácida e poluentes industriais podem acelerar a degradação de membranas poliméricas, encurtando sua vida útil efetiva.

Quais estratégias de manutenção ajudam a prolongar a durabilidade da membrana?

Inspeções regulares, limpeza adequada, aplicação de revestimentos resistentes a UV e reparos oportunos são estratégias de manutenção eficazes que estendem a vida útil e o desempenho das membranas impermeabilizantes poliméricas.

Sumário

- Entendendo a Vida Útil das Membranas Impermeáveis de Polímero

- Fatores Críticos que Influenciam a Durabilidade de Membranas Poliméricas para Impermeabilização

- O Papel da Qualidade da Instalação na Longevidade da Membrana

- Estratégias de Manutenção para Maximizar a Vida Útil

- Longevidade Comparativa: Membranas Poliméricas versus Outros Tipos de Membranas Impermeabilizantes

- Perguntas Frequentes