¿Qué determina la durabilidad de los sistemas de membrana de PVC?

Definición de durabilidad: métricas clave de rendimiento para membranas de PVC

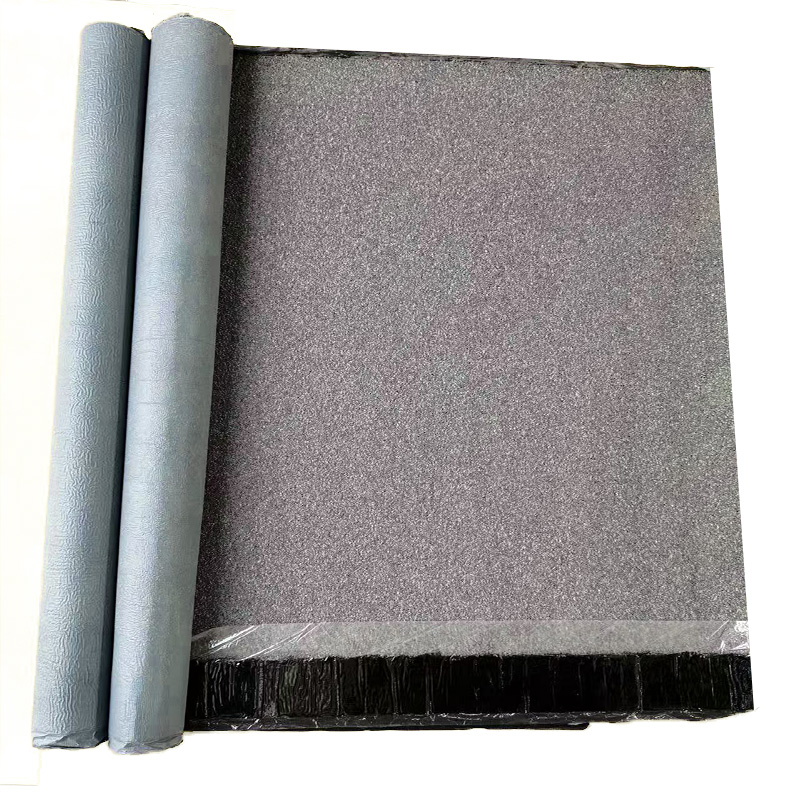

La durabilidad de las membranas de PVC depende realmente de tres factores principales: la resistencia a las condiciones ambientales, la resistencia mecánica bajo esfuerzo y la capacidad de mantener la estabilidad química con el tiempo. Al evaluar el rendimiento, medidas importantes incluyen la resistencia a la tracción, que puede alcanzar aproximadamente 300 psi o más en versiones reforzadas, la resistencia a la perforación y la retención de plastificantes que mantienen el material flexible a largo plazo. Estudios de campo sugieren que alrededor de dos tercios a tres cuartas partes de todos los fallos en membranas de PVC ocurren debido a la pérdida de plastificantes tras años de uso, por lo que mantener estables los aditivos se convierte en un aspecto fundamental para los fabricantes. Para combatir los daños por radiación UV, las empresas suelen aplicar estabilizantes especiales y recubrimientos reflectantes en sus productos. Estos tratamientos protegen el material durante cambios de temperatura y períodos prolongados de exposición directa al sol, algo especialmente importante en aplicaciones exteriores donde las membranas están expuestas constantemente a las condiciones climáticas.

Vida Útil Promedio de las Membranas de Techo de PVC: Qué Esperar

Un techo de PVC de buena calidad puede durar alrededor de 20 a 30 años en promedio, aunque algunos productos de gama alta realmente superan los 30 años si se instalan correctamente y se realizan mantenimientos regulares. Los tipos básicos de membranas suelen comenzar a mostrar signos de desgaste tras solo unos 15 años, pero las opciones avanzadas más recientes, con capas de refuerzo adicionales y mejor tecnología de estabilizadores, duran mucho más. Los datos también cuentan una historia interesante. Informes del sector indican que aproximadamente 7 de cada 10 fallos iniciales ocurren debido a problemas de instalación, y no por defectos en los materiales mismos. Esto resalta realmente la importancia de contar con ayuda profesional para garantizar que estos techos funcionen como se espera durante toda su vida útil.

Factores que Influyen en la Vida Útil: Instalación, Mantenimiento y Diseño

Tres factores clave afectan desproporcionadamente la longevidad:

- Precisión de la instalación : Las costuras termosoldadas deben lograr una fusión completa (resistencia al desgarro de 3,5 lb/pulg) para evitar la entrada de agua.

- Frecuencia de mantenimiento : Las inspecciones anuales reducen los riesgos de fugas en un 40 % (Ponemon 2023).

- Diseño del sistema : La pendiente, el drenaje y las penetraciones influyen en la distribución de tensiones. Las zonas de alto tráfico requieren alfombras protectoras para circulación peatonal con el fin de minimizar la abrasión.

La reaplicación de recubrimiento cada 8 a 12 años restaura la protección contra los rayos UV y la flexibilidad, extendiendo significativamente la vida útil.

Resistencia ambiental: cómo la exposición a la radiación UV y las condiciones climáticas afectan la membrana de PVC

Radiación UV y fotodegradación: efectos sobre la integridad de la membrana de PVC

La radiación UV acelera la degradación del PVC mediante la ruptura fotoquímica de las cadenas poliméricas. El PVC sin tratamiento puede perder entre un 35 % y un 40 % de su resistencia a la tracción tras cinco años de exposición solar, con grietas superficiales que aparecen 2,3 veces más rápido en regiones de alta radiación UV. Las soluciones modernas mitigan este efecto mediante:

- Pigmentos reflectantes que desvían el 92 % de los rayos UV

- Absorbentes de UV que convierten la radiación en calor inofensivo

- Antioxidantes que previenen la ruptura de cadenas por radicales libres

Ciclos térmicos, humedad y temperaturas extremas en condiciones reales

Las fluctuaciones diarias de temperatura hacen que las membranas de PVC se expandan y contraigan hasta un 0,25 % por cada cambio de 18°F. A lo largo de una década, esto equivale a un esfuerzo acumulado comparable a más de 4.500 ciclos de carga mecánica. En ambientes costeros húmedos, la migración de plastificantes ocurre un 27 % más rápido que en climas áridos, lo que requiere una estabilización mejorada para lograr una resistencia duradera al agua.

Estudios de envejecimiento artificial y modelos predictivos de envejecimiento

Los ensayos normalizados según ASTM G154 e ISO 4892-3 evalúan el rendimiento del PVC bajo condiciones aceleradas:

| Parámetro de prueba | Equivalente de simulación | Umbral de rendimiento |

|---|---|---|

| 3.000 horas de exposición UV | 15 años de sol en Arizona | 5 % τ en alargamiento a la rotura |

| 500 ciclos de congelación-descongelación | 20 inviernos en el Medio Oeste | Sin fisuración superficial visible |

| 95 % RH + 140 °F | Condiciones monzónicas tropicales | 0,02 % de pérdida de masa |

Estos modelos permiten predicciones de vida útil de 25 a 30 años para membranas que conservan el 80 % de su flexibilidad inicial.

Aditivos y estabilizantes protectores que mejoran la resistencia ambiental

Las formulaciones de alta gama incorporan:

- Estabilizantes de luz tipo amina impedida (HALS): Regeneran antioxidantes, duplicando la duración de la protección UV

- Dióxido de titanio nano: Refleja el 97 % de los rayos UV-A/B mientras conserva la translucidez

- Plastificantes híbridos: Reducen la lixiviación en un 44 % en entornos húmedos frente al DINP tradicional

Los sistemas que combinan estas tecnologías presentan menos del 10 % de cambio de color tras una exposición a 10.000 kJ/m² de radiación UV, siete veces mejor que el PVC estándar.

Resistencia mecánica y rendimiento estructural de las membranas de PVC

Resistencia a la tracción y al punzonado en aplicaciones exigentes

Las formulaciones de PVC orientado alcanzan valores de resistencia mínima requerida (MRS) de 40–50 MPa, casi el doble que las calidades estándar, lo que permite una resistencia robusta frente a perforaciones causadas por granizo, escombros y tráfico industrial. Con un mantenimiento adecuado, las membranas optimizadas conservan hasta el 90 % de su resistencia original al punzonado durante dos décadas.

Resistencia al levantamiento por viento y manejo de cargas dinámicas

La flexibilidad y la integridad de las juntas son fundamentales para el rendimiento ante el viento. Sistemas probados independientemente soportan presiones superiores a 2.865 Pa (según ASTM D6631), equivalentes a vientos de 160 mph. La capacidad de la membrana para flexionarse sin agrietarse bajo cargas cíclicas se mantiene gracias a una retención efectiva de plastificantes, que evita el envejecimiento frágil con el tiempo.

Impermeabilidad a largo plazo y fiabilidad en la estanqueidad

Las membranas de PVC mantienen su integridad estanca durante 25 a 35 años, superando a muchas alternativas termoplásticas. Esta fiabilidad proviene de:

- Espesor constante (tolerancia ±0,02 mm), eliminando puntos débiles

- Absorción de agua extremadamente baja (≤0,0012 % a 23 °C)

- Comportamiento autodesellante durante la expansión térmica debido a la termoplasticidad

Rendimiento bajo tráfico peatonal y esfuerzos mecánicos

Aunque adecuado para tráfico ocasional de peatones, su uso prolongado requiere pasarelas protectoras. Las pruebas de impacto muestran una resistencia de 20 kJ/m² a -20°C, con una disminución del 15% tras 10.000 ciclos de carga. Versiones avanzadas con capas de poliéster reforzado reducen la deformación superficial en un 78% en comparación con los tipos no reforzados, según lo confirmado en estudios de esfuerzo biaxial.

Estabilidad del recubrimiento y retención de plastificantes en membranas de PVC

Función de los recubrimientos superficiales en la protección contra rayos UV y agentes químicos

Los recubrimientos superficiales diseñados—típicamente a base de acrílico o fluoropolímero—protegen las membranas de PVC contra la radiación UV, el ozono y los contaminantes atmosféricos. Variantes de alto rendimiento reducen la transmisión de UV entre un 92% y un 97% en comparación con el PVC sin recubrir, ralentizando considerablemente la degradación fotoquímica (MDPI 2022). Los recubrimientos químicamente optimizados también presentan menos del 5% de pérdida de peso tras 1.000 horas en entornos con pH entre 3 y 11.

Desgaste progresivo del recubrimiento y riesgos de exposición del sustrato

Los recubrimientos se erosionan gradualmente debido a la abrasión, los ciclos térmicos y el estrés ambiental. Las mediciones en campo indican pérdidas anuales de espesor de 0,5–2,0 micrones dependiendo de la severidad del clima. Al alcanzar una pérdida del 50 % del recubrimiento, la exposición del sustrato conduce a:

- aumento del 300–800 % en la permeabilidad

- incremento del 40–70 % en la migración de plastificantes

- aumento de 15–20 unidades Shore A en dureza superficial

La detección temprana mediante inspecciones por infrarrojos permite intervenir antes de que ocurra una disminución funcional.

¿Se filtran los plastificantes con el tiempo? Impacto en la flexibilidad y la aparición de grietas

La retención de plastificantes es el factor más crítico para mantener la flexibilidad a largo plazo. El envejecimiento acelerado revela una pérdida del 18–22 % de plastificantes tras diez años simulados, lo que resulta en:

- reducción del 30–50 % en el rendimiento al doblado en frío (-20 °C)

- Velocidad de propagación de grietas triplicada

- pérdida del 25–35 % en resistencia a la tracción

Un estudio de ciencia de polímeros de 2024 descubrió que las redes poliméricas reticuladas permitieron que formulaciones estabilizadas conservaran el 94 % de los plastificantes iniciales tras 15 años simulados. Una soldadura adecuada de las costuras y capas superiores intactas limitan las tasas anuales de lixiviación a menos del 0,8 % en instalaciones bien ejecutadas.

Integridad de las Costuras y Rendimiento a Largo Plazo de las Uniones en Techos de PVC

Costuras Soldadas por Calor: Resistencia, Calidad del Sellado y Durabilidad

Cuando la soldadura térmica crea costuras, en realidad forma uniones a nivel molecular que son tan resistentes como el material base mismo. Pruebas industriales muestran que estas conexiones soldadas pueden soportar fuerzas de tracción superiores a 350 libras por pulgada cuadrada. La verdadera ventaja aquí es que no existen puntos débiles donde los adhesivos podrían fallar. Lo más importante es que las uniones soldadas correctamente conservan aproximadamente el 95 % de sus cualidades impermeables incluso después de estar expuestas a condiciones climáticas severas durante más de quince años. También es muy importante lograr anchos de soldadura precisos. Nos referimos a mantenerlos consistentemente entre 1,5 y 2 pulgadas de ancho en todo el proyecto. Incluso errores mínimos importan: una variación de 0,1 pulgadas en el ancho podría reducir la vida útil en casi un tercio cuando se exponga a grandes cambios de temperatura y ciclos intensos de lluvia.

Modos comunes de falla: Ciclos térmicos, esfuerzo y mala ejecución

A pesar de los avances tecnológicos, tres problemas provocan el 78 % de las fallas en las costuras:

- Esfuerzo térmico : Oscilaciones diarias ≥40°F inducen una expansión/contracción lineal del 0,4 % por cada 100°F, lo que provoca tensión en las soldaduras

- Fatiga mecánica : Fuerzas de elevación por viento superiores a 90 psf pueden despegar costuras insuficientemente reforzadas

- Errores de instalación : El 23 % de las costuras en campo no pasan las pruebas de desgarre ASTM D751 debido a una aplicación térmica incorrecta o contaminación

Los datos muestran que el 75 % de las fugas en techos de PVC se originan dentro de los 18" de las costuras. Las escaneos de termografía infrarroja cada 36 meses detectan el 89 % de los problemas emergentes con anticipación. Durante las pruebas de vientos huracanados en 2022, ninguna costura soldada falló hasta velocidades de 150 mph, siempre que la instalación cumpliera con las especificaciones del fabricante.

Sección de Preguntas Frecuentes

¿Qué factores contribuyen a la durabilidad de los sistemas de membrana de PVC?

La durabilidad de las membranas de PVC está influenciada por su resistencia ambiental, resistencia mecánica y estabilidad química. Las métricas clave de rendimiento incluyen resistencia a la tracción, resistencia a la perforación y retención de plastificantes.

¿Cuál es la vida útil promedio de las membranas para techos de PVC?

En promedio, una cubierta de PVC de buena calidad dura entre 20 y 30 años, con algunos productos de gama alta que superan los 30 años. Una instalación y mantenimiento adecuados prolongan significativamente su vida útil.

¿Cómo afectan los factores ambientales a las membranas de PVC?

Las condiciones ambientales como la radiación UV, las fluctuaciones de temperatura y la humedad desempeñan un papel importante en la degradación del PVC. Tecnologías modernas como pigmentos reflectantes y absorbentes de rayos UV ayudan a mitigar estos efectos.

¿Cómo se mantiene la integridad de las uniones de las membranas de PVC?

La soldadura térmica forma uniones fuertes y duraderas que mantienen las cualidades impermeables con el tiempo. Técnicas adecuadas de instalación, incluyendo anchos de soldadura consistentes, son cruciales para la longevidad.

Tabla de Contenido

- ¿Qué determina la durabilidad de los sistemas de membrana de PVC?

-

Resistencia ambiental: cómo la exposición a la radiación UV y las condiciones climáticas afectan la membrana de PVC

- Radiación UV y fotodegradación: efectos sobre la integridad de la membrana de PVC

- Ciclos térmicos, humedad y temperaturas extremas en condiciones reales

- Estudios de envejecimiento artificial y modelos predictivos de envejecimiento

- Aditivos y estabilizantes protectores que mejoran la resistencia ambiental

- Resistencia mecánica y rendimiento estructural de las membranas de PVC

- Estabilidad del recubrimiento y retención de plastificantes en membranas de PVC

- Integridad de las Costuras y Rendimiento a Largo Plazo de las Uniones en Techos de PVC

- Sección de Preguntas Frecuentes