Quels facteurs déterminent la durabilité des systèmes de membranes PVC ?

Définir la durabilité : critères clés de performance pour les membranes PVC

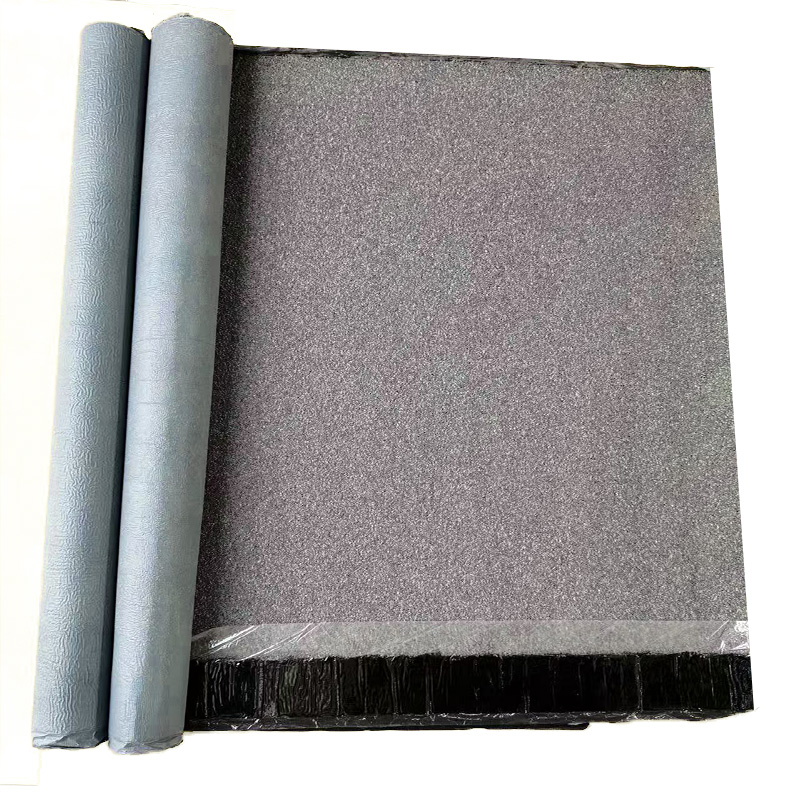

La durabilité des membranes en PVC repose essentiellement sur trois facteurs principaux : la résistance aux conditions environnementales, la résistance mécanique sous contrainte et la capacité à maintenir une stabilité chimique dans le temps. En matière de performance, les critères importants incluent notamment la résistance à la traction, qui peut atteindre environ 300 psi ou plus pour les versions renforcées, la résistance à la perforation et la rétention des plastifiants qui permettent de conserver la flexibilité du matériau à long terme. Des études de terrain suggèrent qu'environ les deux tiers à trois quarts des dégradations des membranes en PVC sont dues à la perte de plastifiants après plusieurs années d'utilisation, ce qui fait de la stabilité des additifs un enjeu majeur pour les fabricants. Pour lutter contre les dommages causés par les rayons UV, les entreprises appliquent souvent des stabilisants spéciaux et des revêtements réfléchissants sur leurs produits. Ces traitements protègent le matériau lors des variations de température et pendant de longues périodes d'exposition directe au soleil, un aspect particulièrement crucial pour les applications extérieures où les membranes sont constamment exposées aux intempéries.

Durée de vie moyenne des membranes d'étanchéité en PVC : ce à quoi s'attendre

Un toit en PVC de bonne qualité peut durer en moyenne entre 20 et 30 ans, bien que certains produits haut de gamme dépassent les 30 ans s'ils sont correctement installés et régulièrement entretenus. Les types de membranes basiques commencent généralement à montrer des signes d'usure après environ 15 ans, mais les options avancées plus récentes, dotées de couches de renfort supplémentaires et d'une technologie améliorée de stabilisation, ont une durée de vie nettement plus longue. Les chiffres racontent également une histoire intéressante : selon des rapports du secteur, environ 7 défaillances précoces sur 10 sont dues à des problèmes d'installation plutôt qu'à des défauts des matériaux eux-mêmes. Cela souligne à quel point il est crucial de faire appel à un professionnel pour garantir le bon fonctionnement de ces toitures tout au long de leur durée de vie.

Facteurs influençant la durée de service : installation, entretien et conception

Trois facteurs clés affectent de manière disproportionnée la longévité :

- Précision d'Installation : Les soudures thermiques doivent assurer une fusion complète (résistance à l'arrachement de 3,5 lb/pouce) afin d'empêcher l'entrée d'eau.

- Fréquence d'entretien : Des inspections annuelles réduisent les risques de fuite de 40 % (Ponemon 2023).

- Conception du système : La pente, le drainage et les pénétrations influencent la répartition des contraintes. Les zones à fort trafic nécessitent des protections de circulation pour minimiser l'abrasion.

Le repeinture tous les 8 à 12 ans restaure la protection contre les UV et la flexibilité, prolongeant considérablement la durée de service.

Résistance environnementale : comment l'exposition aux UV et aux intempéries affecte la membrane en PVC

Rayonnement UV et photodégradation : effets sur l'intégrité de la membrane en PVC

Le rayonnement UV accélère la dégradation du PVC par rupture photochimique des chaînes polymériques. Le PVC non traité peut perdre 35 à 40 % de sa résistance à la traction après cinq ans d'exposition au soleil, avec une fissuration de surface 2,3 fois plus rapide dans les régions à forte exposition UV. Les solutions modernes atténuent ce phénomène grâce à :

- Des pigments réfléchissants déviant 92 % des rayons UV

- Des absorbeurs d'UV convertissant le rayonnement en chaleur inoffensive

- Des antioxydants empêchant la scission en chaîne des radicaux libres

Cycles thermiques, humidité et températures extrêmes dans des conditions réelles

Les fluctuations quotidiennes de température provoquent une expansion et une contraction des membranes en PVC allant jusqu'à 0,25 % par variation de 18 °F. Sur dix ans, cela équivaut à une contrainte cumulative comparable à plus de 4 500 cycles de charge mécanique. Dans les environnements humides et côtiers, la migration des plastifiants se produit 27 % plus rapidement que dans les climats arides, ce qui nécessite une stabilisation renforcée pour assurer une résistance durable à l'eau.

Études de vieillissement artificiel et modèles prédictifs de vieillissement

Les essais normalisés selon les normes ASTM G154 et ISO 4892-3 évaluent les performances du PVC en conditions accélérées :

| Paramètre de test | Équivalent de simulation | Seuil de performance |

|---|---|---|

| 3 000 heures d'exposition aux UV | 15 ans sous le soleil de l'Arizona | 5 % de τ en allongement à la rupture |

| 500 cycles de gel-dégel | 20 hivers du Midwest | Aucune fissuration visible en surface |

| 95 % HR + 140 °F | Conditions de mousson tropicale | perte de masse de 0,02 % |

Ces modèles permettent des prévisions de durée de vie de 25 à 30 ans pour les membranes conservant 80 % de leur flexibilité initiale.

Additifs et stabilisants protecteurs qui améliorent la résistance environnementale

Les formulations haut de gamme intègrent :

- Stabilisateurs lumineux à amines stériquement empêchées (HALS) : Régénèrent les antioxydants, doublant la durée de protection contre les UV

- Dioxyde de titane nano : Réfléchit 97 % des UV-A/B tout en préservant la translucidité

- Plastifiants hybrides : Réduisent le lessivage de 44 % dans les environnements humides par rapport au DINP traditionnel

Les systèmes combinant ces technologies présentent un changement de couleur inférieur à 10 % après une exposition aux UV de 10 000 kJ/m² — sept fois mieux que le PVC standard.

Résistance mécanique et performance structurelle des membranes en PVC

Résistance à la traction et à la perforation dans les applications intensives

Les formulations de PVC orienté atteignent des valeurs de résistance minimale requise (MRS) de 40 à 50 MPa — presque le double des grades standards — permettant une résistance élevée aux perforations causées par la grêle, les débris et le passage industriel. Avec un entretien adéquat, les membranes optimisées conservent jusqu'à 90 % de leur résistance initiale à la perforation sur plus de deux décennies.

Résistance au soulèvement par le vent et gestion des charges dynamiques

La flexibilité et l'intégrité des soudures sont essentielles pour la performance au vent. Des systèmes testés indépendamment résistent à des pressions dépassant 2 865 Pa (selon la norme ASTM D6631), équivalentes à des vents de 160 mph. La capacité du membrane à se plier sans se fissurer sous charge cyclique est préservée grâce à une rétention efficace des plastifiants, évitant ainsi l'embrittement avec le temps.

Étanchéité à long terme et fiabilité de l'imperméabilisation

Les membranes en PVC conservent leur étanchéité pendant 25 à 35 ans, surpassant de nombreuses alternatives thermoplastiques. Cette fiabilité provient :

- D'une épaisseur constante (tolérance ±0,02 mm), éliminant les points faibles

- D'une absorption d'eau extrêmement faible (≤0,0012 % à 23 °C)

- D'un comportement d'auto-obturation lors de la dilatation thermique due à la thermoplasticité

Performance sous circulation piétonne et contraintes mécaniques

Bien qu'adapté à un passage occasionnel, une utilisation prolongée exige des passages de protection. Des essais d'impact montrent une résistance de 20 kJ/m² à -20°C, ne diminuant que de 15 % après 10 000 cycles de charge. Les versions avancées, dotées de couches de polyester renforcé, réduisent la déformation de surface de 78 % par rapport aux types non renforcés, comme confirmé par des études en contrainte biaxiale.

Stabilité du revêtement et rétention des plastifiants dans les membranes PVC

Rôle des couches de finition dans la protection contre les UV et les produits chimiques

Les couches de finition conçues—généralement à base d'acrylique ou de fluoropolymère—protègent les membranes PVC des rayonnements UV, de l'ozone et des polluants atmosphériques. Les variantes hautes performances réduisent la transmission UV de 92 à 97 % par rapport au PVC non revêtu, ralentissant ainsi considérablement la dégradation photochimique (MDPI 2022). Les revêtements chimiquement optimisés présentent également moins de 5 % de perte de masse après 1 000 heures dans des environnements de pH 3 à 11.

Usure progressive du revêtement et risques d'exposition du substrat

Les revêtements s'érodent progressivement en raison de l'abrasion, des cycles thermiques et des contraintes environnementales. Les mesures sur site indiquent des pertes d'épaisseur annuelles de 0,5 à 2,0 microns selon la sévérité du climat. À 50 % de perte de revêtement, l'exposition du substrat entraîne :

- une augmentation de 300 à 800 % de la perméabilité

- une hausse de 40 à 70 % de la migration des plastifiants

- un gain de 15 à 20 unités Shore A en dureté de surface

Une détection précoce par inspections infrarouges permet une intervention avant la détérioration fonctionnelle.

Les plastifiants migrent-ils avec le temps ? Impact sur la flexibilité et la fissuration

Le maintien des plastifiants est le facteur le plus critique pour conserver la flexibilité à long terme. Le vieillissement accéléré révèle une perte de 18 à 22 % de plastifiants après dix ans de simulation, ce qui entraîne :

- une réduction de 30 à 50 % des performances en pliage à froid (-20 °C)

- Un triplement de la vitesse de propagation des fissures

- une perte de 25 à 35 % de la résistance à la traction

Une étude de 2024 en science des polymères a révélé que les réseaux polymères réticulés permettaient aux formulations stabilisées de conserver 94 % des plastifiants initiaux après 15 années simulées. Un soudage correct des joints et des couches de finition intactes limitent les taux de lessivage annuel à moins de 0,8 % dans les installations bien réalisées.

Intégrité des joints et performance à long terme des assemblages en couverture PVC

Joints soudés à chaud : résistance, qualité d'étanchéité et durabilité

Lorsque le soudage thermique crée des coutures, il forme en réalité des liaisons au niveau moléculaire qui sont aussi solides que le matériau de base lui-même. Des tests industriels montrent que ces assemblages soudés peuvent supporter des forces de traction dépassant 350 livres par pouce carré. L'avantage réel réside dans l'absence de points faibles là où un adhésif pourrait échouer. Plus important encore, les joints correctement soudés conservent environ 95 % de leurs qualités étanches même après avoir résisté aux intempéries pendant plus de quinze ans. Obtenir la bonne largeur de soudure est également crucial. Il s'agit de maintenir une largeur constante comprise entre 1,5 et 2 pouces sur l'ensemble du projet. Même les petites erreurs ont de l'importance : une variation de 0,1 pouce dans la largeur pourrait réduire la durée de vie d'environ un tiers lorsqu'elle est exposée à des variations extrêmes de température et à des cycles de fortes pluies.

Modes de défaillance courants : cyclage thermique, contraintes et mauvaise exécution

Malgré les progrès technologiques, trois problèmes sont à l'origine de 78 % des défaillances de coutures :

- Contraintes thermiques : Des variations quotidiennes ≥40°F provoquent une expansion/contraction linéaire de 0,4 % par 100°F, ce qui exerce une contrainte sur les soudures

- Fatigue mécanique : Les forces de soulèvement par le vent dépassant 90 psf peuvent décoller les coutures insuffisamment renforcées

- Erreurs d'installation : 23 % des coutures sur site échouent aux essais d'arrachement ASTM D751 en raison d'une application thermique incorrecte ou d'une contamination

Les données montrent que 75 % des fuites sur les toits en PVC prennent naissance à moins de 18" des coutures. Les inspections par thermographie infrarouge tous les 36 mois détectent précocement 89 % des problèmes en cours de développement. Lors des tests en conditions de vents de type ouragan en 2022, aucune des coutures soudées n'a cédé jusqu'à 150 mph, à condition que l'installation respecte les spécifications du fabricant.

Section FAQ

Quels facteurs contribuent à la durabilité des systèmes de membranes en PVC ?

La durabilité des membranes en PVC dépend de leur résistance environnementale, de leur résistance mécanique et de leur stabilité chimique. Les principaux critères de performance incluent la résistance à la traction, la résistance à la perforation et la rétention de plastifiants.

Quelle est la durée de vie moyenne des membranes d'étanchéité en PVC ?

En moyenne, une toiture en PVC de bonne qualité dure de 20 à 30 ans, certains produits haut de gamme dépassant les 30 ans. Une installation correcte et un entretien adéquat prolongent considérablement leur durée de vie.

Comment les facteurs environnementaux affectent-ils les membranes en PVC ?

Les conditions environnementales telles que le rayonnement UV, les fluctuations de température et l'humidité jouent un rôle majeur dans la dégradation du PVC. Les technologies modernes comme les pigments réfléchissants et les absorbeurs UV permettent d'atténuer ces effets.

Comment l'intégrité des joints des membranes en PVC est-elle préservée ?

Le soudage thermique crée des joints solides et durables qui conservent leurs qualités étanches au fil du temps. Des techniques d'installation appropriées, notamment des largeurs de soudure constantes, sont essentielles pour assurer une longue durée de vie.

Table des Matières

- Quels facteurs déterminent la durabilité des systèmes de membranes PVC ?

-

Résistance environnementale : comment l'exposition aux UV et aux intempéries affecte la membrane en PVC

- Rayonnement UV et photodégradation : effets sur l'intégrité de la membrane en PVC

- Cycles thermiques, humidité et températures extrêmes dans des conditions réelles

- Études de vieillissement artificiel et modèles prédictifs de vieillissement

- Additifs et stabilisants protecteurs qui améliorent la résistance environnementale

- Résistance mécanique et performance structurelle des membranes en PVC

- Stabilité du revêtement et rétention des plastifiants dans les membranes PVC

- Intégrité des joints et performance à long terme des assemblages en couverture PVC

- Section FAQ