Cosa determina la durevolezza dei sistemi a membrana in PVC?

Definire la durevolezza: parametri chiave di prestazione per le membrane in PVC

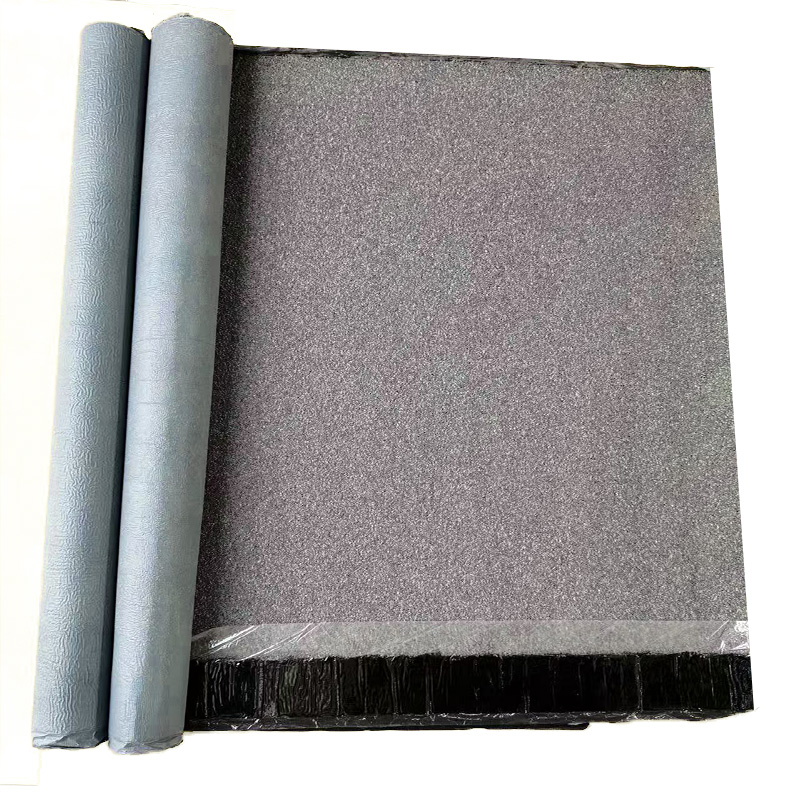

La durabilità delle membrane in PVC dipende essenzialmente da tre fattori principali: la resistenza alle condizioni ambientali, la resistenza meccanica sotto stress e la capacità di mantenere la stabilità chimica nel tempo. Per quanto riguarda le prestazioni, parametri importanti includono la resistenza alla trazione, che nelle versioni rinforzate può raggiungere circa 300 psi o più, la resistenza alla perforazione e la capacità di trattenere i plastificanti, fondamentali per mantenere la flessibilità del materiale a lungo termine. Studi sul campo indicano che circa due terzi fino a tre quarti dei deterioramenti delle membrane in PVC sono causati dalla perdita di plastificanti dopo anni di utilizzo; per questo motivo, la stabilità degli additivi diventa un aspetto cruciale per i produttori. Per contrastare i danni provocati dai raggi UV, le aziende applicano spesso stabilizzanti speciali e rivestimenti riflettenti sui loro prodotti. Questi trattamenti proteggono il materiale durante le variazioni di temperatura e periodi prolungati di esposizione diretta al sole, un aspetto particolarmente rilevante per le applicazioni esterne, dove le membrane sono costantemente esposte agli agenti atmosferici.

Durata Media delle Membrane per Tetti in PVC: Cosa Aspettarsi

Un tetto in PVC di buona qualità può durare in media circa 20-30 anni, anche se alcuni prodotti di fascia alta superano i 30 anni se installati correttamente e sottoposti a regolare manutenzione. I tipi base di membrane tendono a mostrare segni di usura già dopo circa 15 anni, ma le opzioni avanzate più recenti, dotate di strati di rinforzo aggiuntivi e tecnologie migliorate di stabilizzazione, durano molto di più. Anche i dati raccontano una storia interessante: rapporti del settore indicano che circa 7 guasti su 10 si verificano precocemente a causa di problemi legati all'installazione, piuttosto che a difetti dei materiali stessi. Questo evidenzia quanto sia fondamentale rivolgersi a professionisti per garantire che questi tetti funzionino come previsto durante tutta la loro vita utile.

Fattori che Influenzano la Durata: Installazione, Manutenzione e Progettazione

Tre fattori chiave influiscono in modo determinante sulla longevità:

- Precisione di installazione : I giunti termosaldati devono garantire una fusione completa (resistenza allo strappo di 3,5 libbre/pollice) per prevenire l'ingresso di acqua.

- Frequenza di manutenzione : Ispezioni annuali riducono i rischi di perdite del 40% (Ponemon 2023).

- Progettazione del Sistema : Pendenza, drenaggio e penetrazioni influenzano la distribuzione delle sollecitazioni. Le aree ad alto traffico richiedono tappetini protettivi per percorsi pedonali al fine di ridurre l'abrasione.

La riverniciatura ogni 8-12 anni ripristina la protezione dai raggi UV e la flessibilità, estendendo significativamente la vita utile.

Resistenza ambientale: come l'esposizione ai raggi UV e le condizioni atmosferiche influiscono sulla membrana in PVC

Radiazione UV e fotodegradazione: effetti sull'integrità della membrana in PVC

La radiazione UV accelera la degradazione del PVC attraverso la scissione fotochimica delle catene polimeriche. Il PVC non trattato può perdere dal 35% al 40% della sua resistenza a trazione dopo cinque anni di esposizione solare, con crepe superficiali che si sviluppano 2,3 volte più velocemente nelle zone ad alta intensità UV. Le soluzioni moderne mitigano questo fenomeno grazie a:

- Pigmenti riflettenti che deviano il 92% dei raggi UV

- Assorbitori UV che convertono la radiazione in calore innocuo

- Antiossidanti che prevengono la rottura della catena causata dai radicali liberi

Cicli Termici, Umidità e Temperature Estreme in Condizioni Reali

Le fluttuazioni quotidiane della temperatura provocano l'espansione e la contrazione delle membrane in PVC fino allo 0,25% ogni 18°F di variazione. Nel corso di un decennio, ciò equivale a uno stress cumulativo paragonabile a oltre 4.500 cicli meccanici di carico. In ambienti costieri umidi, la migrazione dei plastificanti avviene il 27% più velocemente rispetto ai climi aridi, richiedendo una stabilizzazione migliorata per garantire una resistenza duratura all'acqua.

Studi di Invecchiamento Artificiale e Modelli Predittivi

I test standardizzati secondo ASTM G154 e ISO 4892-3 valutano le prestazioni del PVC in condizioni accelerate:

| Parametro del Test | Equivalente di Simulazione | Soglia di Prestazione |

|---|---|---|

| 3.000 ore di esposizione ai raggi UV | 15 anni di sole in Arizona | 5% τ all'allungamento alla rottura |

| 500 cicli di gelo-disgelo | 20 inverni nel Midwest | Nessun difetto visibile sulla superficie |

| 95% UR + 140°F | Condizioni tropicali monsoniche | 0,02% di perdita di massa |

Questi modelli supportano previsioni di durata di 25-30 anni per membrane che mantengono l'80% della flessibilità iniziale.

Additivi protettivi e stabilizzanti che migliorano la resistenza ambientale

Le formulazioni di fascia alta includono:

- Stabilizzanti a base di ammine stericate (HALS): Rigenerano gli antiossidanti, raddoppiando la durata della protezione UV

- Biossido di titanio nano: Riflette il 97% degli UV-A/B mantenendo la traslucidità

- Plastificanti ibridi: Riducono il rilascio del 44% in ambienti umidi rispetto al tradizionale DINP

I sistemi che combinano queste tecnologie mostrano uno spostamento cromatico inferiore al 10% dopo un'esposizione UV di 10.000 kJ/m², sette volte meglio del PVC standard.

Resistenza meccanica e prestazioni strutturali delle membrane in PVC

Resistenza alla trazione e alla perforazione in applicazioni pesanti

Le formulazioni di PVC orientato raggiungono valori di Resistenza Minima Richiesta (MRS) di 40–50 MPa, quasi il doppio rispetto ai gradi standard, consentendo una resistenza robusta alle perforazioni causate da grandine, detriti e passaggio industriale. Con una corretta manutenzione, le membrane ottimizzate mantengono fino al 90% della loro resistenza originaria alla perforazione per oltre due decenni.

Resistenza al sollevamento del vento e gestione dei carichi dinamici

Flessibilità e integrità dei giunti sono fondamentali per le prestazioni al vento. Sistemi testati in modo indipendente resistono a pressioni superiori a 2.865 Pa (secondo ASTM D6631), equivalenti a venti di 160 miglia orarie. La capacità della membrana di flettersi senza creparsi sotto carichi ciclici è preservata grazie a un'efficace ritenzione dei plastificanti, che previene l'indurimento nel tempo.

Impermeabilità a lungo termine e affidabilità dell'impermeabilizzazione

Le membrane in PVC mantengono l'integrità impermeabile per 25-35 anni, superando numerose alternative termoplastiche. Questa affidabilità deriva da:

- Spessore costante (tolleranza ±0,02 mm), eliminando punti deboli

- Assorbimento d'acqua estremamente basso (≤0,0012% a 23°C)

- Comportamento autostatico durante l'espansione termica grazie alla termoplasticità

Prestazioni sotto calpestio e stress meccanico

Sebbene adatto a un traffico pedonale occasionale, l'uso prolungato richiede passaggi protettivi. I test d'impatto mostrano una resistenza di 20 kJ/m² a -20°C, con una riduzione del solo 15% dopo 10.000 cicli di carico. Le versioni avanzate con strati in poliestere rinforzato riducono la deformazione superficiale del 78% rispetto ai tipi non rinforzati, come confermato da studi su sollecitazioni biaxiali.

Stabilità del rivestimento e ritenzione di plastificanti nelle membrane in PVC

Ruolo dei rivestimenti superficiali nella protezione contro i raggi UV e agenti chimici

I rivestimenti progettati—tipicamente a base acrilica o di fluoropolimero—proteggono le membrane in PVC dalle radiazioni UV, dall'ozono e dagli inquinanti atmosferici. Le varianti ad alte prestazioni riducono la trasmissione UV del 92–97% rispetto al PVC non rivestito, rallentando notevolmente il degrado fotochimico (MDPI 2022). Rivestimenti chimicamente ottimizzati mostrano anche una perdita di peso inferiore al 5% dopo 1.000 ore in ambienti con pH compreso tra 3 e 11.

Usura progressiva del rivestimento e rischi di esposizione del substrato

I rivestimenti si erosono gradualmente a causa di abrasione, cicli termici e stress ambientale. Le misurazioni in campo indicano perdite di spessore annuali comprese tra 0,5 e 2,0 micron a seconda della severità del clima. Al raggiungimento del 50% di perdita del rivestimento, l'esposizione del substrato provoca:

- aumento della permeabilità da 300 a 800%

- aumento del 40–70% nella migrazione dei plastificanti

- aumento di 15–20 unità Shore A della durezza superficiale

Un rilevamento precoce tramite ispezioni infrarosso consente un intervento prima che si verifichi un degrado funzionale.

I plastificanti migrano nel tempo? Impatto sulla flessibilità e sulle crepe

La ritenzione dei plastificanti è il fattore più critico per mantenere la flessibilità a lungo termine. Test di invecchiamento accelerato mostrano una perdita di plastificanti compresa tra l'18 e il 22% dopo dieci anni simulati, con le seguenti conseguenze:

- riduzione del 30–50% della capacità di piegatura a freddo (-20°C)

- Velocità di propagazione delle crepe triplicata

- perdita del 25–35% della resistenza alla trazione

Uno studio del 2024 sulle scienze dei polimeri ha rilevato che reti polimeriche reticolate hanno permesso a formulazioni stabilizzate di mantenere il 94% dei plastificanti iniziali dopo 15 anni simulati. Un'adeguata saldatura dei giunti e rivestimenti superficiali intatti limitano i tassi annuali di lisciviazione a meno dello 0,8% negli impianti ben eseguiti.

Integrità dei Giunti e Prestazioni a Lungo Termine nei Tetti in PVC

Giunti Saldati a Caldo: Resistenza, Qualità della Tenuta ed Durabilità

Quando la saldatura a caldo crea giunzioni, forma effettivamente legami a livello molecolare che sono forti quanto il materiale di base stesso. Test industriali dimostrano che queste connessioni saldate possono sopportare forze di trazione superiori a 350 libbre per pollice quadrato. Il vero vantaggio è l'assenza di punti deboli in cui gli adesivi potrebbero cedere. Ancor più importante, le giunzioni saldate correttamente mantengono circa il 95% delle loro qualità impermeabili anche dopo aver resistito a condizioni atmosferiche avverse per oltre quindici anni. È fondamentale anche rispettare le corrette larghezze di saldatura: si tratta di mantenerle costantemente comprese tra 1,5 e 2 pollici lungo tutto il progetto. Anche piccoli errori contano: una variazione di soli 0,1 pollici nella larghezza potrebbe ridurre la durata fino a quasi un terzo quando esposta a forti escursioni termiche e cicli intensi di pioggia.

Modalità comuni di guasto: cicli termici, stress e scarsa qualità dell'esecuzione

Nonostante i progressi tecnologici, tre problemi sono alla base del 78% dei guasti alle giunzioni:

- Sforzo termico : Oscillazioni giornaliere ≥40°F inducono un'espansione/contrazione lineare dello 0,4% ogni 100°F, sollecitando le saldature

- Fatica Meccanica : Le forze di sollevamento del vento superiori a 90 psf possono staccare i giunti non adeguatamente rinforzati

- Errori di installazione : Il 23% dei giunti in opera non supera i test di distacco ASTM D751 a causa di un'applicazione termica errata o di contaminazione

I dati mostrano che il 75% delle perdite nei tetti in PVC ha origine entro 18" dai giunti. Le scansioni con termografia a infrarossi ogni 36 mesi rilevano precocemente l'89% dei problemi in fase di sviluppo. Durante i test in condizioni di vento uragano nel 2022, nessun giunto saldato ha ceduto fino a 150 mph—purché l'installazione fosse conforme alle specifiche del produttore.

Sezione FAQ

Quali fattori contribuiscono alla durabilità dei sistemi a membrana in PVC?

La durabilità delle membrane in PVC è influenzata dalla resistenza ambientale, dalla resistenza meccanica e dalla stabilità chimica. I parametri chiave di prestazione includono la resistenza a trazione, la resistenza alla perforazione e il mantenimento dei plastificanti.

Qual è la durata media delle membrane per tetti in PVC?

In media, un tetto in PVC di buona qualità dura da 20 a 30 anni, con alcuni prodotti di fascia alta che superano i 30 anni. Un'installazione e una manutenzione corrette estendono significativamente la loro durata.

Come influiscono i fattori ambientali sulle membrane in PVC?

Le condizioni ambientali come le radiazioni UV, le fluttuazioni di temperatura e l'umidità svolgono un ruolo importante nel degrado del PVC. Tecnologie moderne come pigmenti riflettenti e assorbitori UV aiutano a mitigare questi effetti.

Come viene mantenuta l'integrità delle saldature delle membrane in PVC?

La saldatura a caldo forma giunti resistenti e duraturi che mantengono nel tempo le caratteristiche impermeabili. Tecniche di installazione corrette, inclusa una larghezza di saldatura costante, sono fondamentali per la longevità.

Indice

- Cosa determina la durevolezza dei sistemi a membrana in PVC?

- Resistenza ambientale: come l'esposizione ai raggi UV e le condizioni atmosferiche influiscono sulla membrana in PVC

- Resistenza meccanica e prestazioni strutturali delle membrane in PVC

- Stabilità del rivestimento e ritenzione di plastificanti nelle membrane in PVC

- Integrità dei Giunti e Prestazioni a Lungo Termine nei Tetti in PVC

- Sezione FAQ